数据的流动与分析驱动智慧物流发展

海康威视智能仓储管理系统iWMS利用机器人系统作为执行载体,实现了“货到人”的可视化管理的同时,集成了多种具备稳定可靠、兼容性好等优点的仓储优化技术,可与企业ERP等系统全功能对接,实现了机器人系统的快速部署,还能与企业业务系统高效联动。在智慧供应链的专场,名为“运筹帷幄决胜千里”的大戏已然上演。

iWMS位于海康威视AI Cloud架构中的边缘域圈层,实现了数据的汇聚、处理和智能化应用。那么,这其中都蕴含了哪些智能算法和AI技术呢?

AI赋能智能制造之智慧仓储物流

iWMS由仓储服务、任务处理服务、机器人控制服务、算法服务、工作站终端APP和移动终端APP等组成。

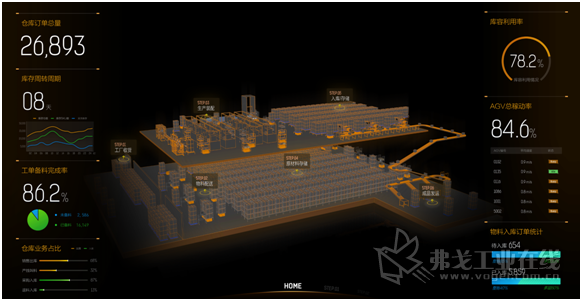

在海康威视安防产业智能制造基地,iWMS与移动机器人、机器人调度控制系统构成智能仓储及厂内物流解决方案,实时管理着数十个不同类型的仓库,可同时处理数十万条出入库订单,将效率提升70%以上。

iWMS×AI

借助基于数据挖掘、机器学习、深度学习等AI核心技术,iWMS可提供四大算法服务:仓位推荐、智能组波次、库存分配以及货架冷热度预测。这些算法服务可以对仓储业务资源数据进行分析处理,提供最优执行方法。后续也可以不断增加新的算法服务,适应更多更复杂的业态。

数据挖掘是指从大量的数据中通过算法搜索隐藏于其中信息的过程,也是人工智能和数据库领域研究的热点问题。

机器学习专门研究计算机怎样模拟或实现人类的学习行为,以获取新的知识或技能,重组已有的知识结构使之不断改善自身的性能。

深度学习是学习样本数据的内在规律和表示层次,它的最终目标是让机器能够像人一样具有分析学习能力。

挖掘物料关联,出库“只跑一趟”

通过数据挖掘关联性规则、规划算法等实现智能仓位推荐算法服务,给出货架搬运次数少、仓位利用率高的入库方案,提高整体入库效率、仓位利用率,并通过物料之间的关联关系提高订单命中率以进一步提高出库效率。

举个简单例子,生产过程中螺栓与螺母一般会配套使用,则认为这两种物料关键度高,因此入库时推荐上架到一个货架上,出库去产线时搬运一次货架就可以实现这两个物料的拣选,将会有效提高单个货架订单命中率,减少货架搬运次数。

机器学习加持,波次聚类群分

针对iWMS订单出库模块中组波次订单存在多个货架之间耦合,导致货架搬运次数多的情况。按照全局聚类,提总再分的思路,结合动态规划和机器学习的方法对整个大订单池进行分解与重组,同时考虑订单时效性,拣选效率等因素,实现智能组波次算法服务,降低订单的平均拣选时间。

针对分播墙出库业务一次下发多个订单,而这些订单散落分布在不同的货架上,并需要将物料根据订单播种到分播墙各个货格上,根据这样的业务情况,动态波次算法先对订单聚类组合,通过机器学习动态调整订单和货架的出库顺序,实现尽可能少的搬运货架次数,完成订单任务。

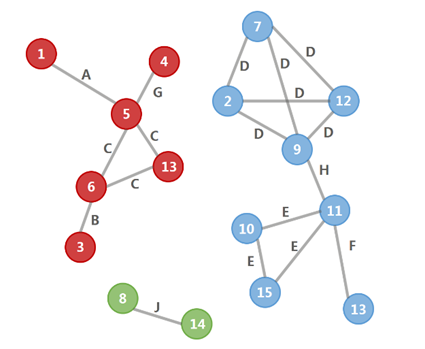

图1 智能组波次示意图

如图1所示,各色块代表了一个小波次,数字是订单号,ABCD等字母是货架号。在一个订单池中,以物料为维度,iWMS将物料重合度高的订单组合在一个小波次中。再以货架(多仓)为维度,将需求物料在同一个货架上的订单进行集合组建出库波次,以提高出库整体订单命中率。

在这种模式下,每个货架的平均搬运次数从2.10下降到1.03,仓库拣选作业的效率得到了大幅提升。智能组波次真正尝试了从“数据提供支持”向“数据智能进行决策”的进化,用更柔性的方式控制生产节奏。

智能搜索规划,分配得心应手

库存分配算法服务内含一系列规划算法和智能搜索算法,可将订单需求与库存做精准匹配的同时,输出货架搬运次数最少的最优出库方案,并兼顾特殊业务需求如清仓或效率优先,提高整体出库效率。

针对库容紧张的应用场景,可以使用优先清空仓位策略,快速释放库容,提高仓库周转率。对于有效率要求的应用场景,可以使用效率优先策略,通过需求数量去匹配库存,以最少的拣货次数完成出库

图2 云上工厂

深度灵智集结,从分析到预测

通过对仓库中物料的每日出库历史数据进行探索性分析,从出库历史数据中挖掘到有效信息,基于神经网络的深度学习技术对每种物料未来一天的出库量进行预测,实现货架冷热度预测算法服务。

将预测得到每种物料未来一天的出库量作为衡量物料冷热度的关键指标,判断货架的冷热度,再调度机器人实时动态调整货架位置,高热度的货架就会优先排布到离拣选台更近的地方。

AI赋能智能制造

AI、机器人和智能算法的智慧碰撞造就了不同凡响的智能仓储管理系统iWMS。它一方面应对了更加多样化的现场设备和更加复杂的作业场景,另一方面实现了更高的作业效率和准确率,让柔性、可视化的供应链管理运维触手可及,帮助制造企业搭建智慧内物流系统,抢占“智”造升级的先机。

热点文章

-

创新与服务并重 于大势中觅商机

2024-11-18

-

硬控全场目光!大福中国惊艳亮相CeMAT ASIA 2024

2024-11-15

-

米亚斯丨Miniload堆垛机实现变频器自动化通电测试仓储解决方案

2024-11-18

-

杭叉集团丨鹏成科技发布质保8年16000小时且剩余SOH不低于70%的叉车电池

2024-11-15

-

突破空间束缚 | 林德电动三向堆垛叉车赋能宝连通仓储升级

2024-11-21

-

“木牛流马”第二个独立运营品牌 “PALOTEL”托盘密集存储专家发布

2024-11-19

-

更大设计自由度,德马格推出A22-V和A28-V加强型铝合金轨道系统

2024-11-18

-

创新与服务并重 于大势中觅商机

尽管目前中国制造业大环境整体上还处于经济紧缩的状态,但品牌历史悠久的起重行业翘楚——科尼并没有迷失方向,而是把工作和规划做到前面,在低迷中寻找商机,在新行业中挖掘生机,无论产品销售还是工业服务都保持了良好的成长态势,这不仅得益于对市场环境的准确判断,也是对自身业务的良好布局。听科尼集团东北亚区总裁陈清波先生谈时局,聊创新,话低碳,看未来,不仅是一种工作分享,更是一种高价值的思维启迪。

作者:何发

-

2024进博会:林德车队管理系统

-

2024进博会:林德无人叉车

-

2024进博会:林德氢燃料电池系统叉车

-

北起院:顺大势 成大器

-

智慧仓储·高效物流:制造业物流的转型秘籍

评论

加载更多