灵活仓储自动化的又一突破—— JARSAU仓储配送中心设计

向物流自动化迈进

公司在创始人长子Juan Alberto Recio Flemmich的接管下,90年代末发生了重大改革,销售量也迅速蹿升。然而在业绩喜人的表象中,其供应链存在的一些问题也随之浮出水面,尤其是订单处理能力已达到饱和、不堪重负。因此,家族开始思考如何改善他们的物流设施,引进更多的自动化和高效的工作方式。2003年10月6日,全新的自动化仓库在公司中投入使用,成为了整个公司甚至是整个西班牙在使用自动化物流设备的一个重要里程碑。

毫无疑问,物流在过去、现在和未来都是公司发展的一个关键因素。从供给的角度看,位于Salamanca的分拣中心是一个核心关注点,需要对所有的商店和批发商一视同仁。其一年中大约要处理15 000个SKU,那就需要一个快速和可靠的拣选系统以减少商店的库存,在补货时需要做到准确,并且对于每个销售网点要快速做出反应。

众所周知, Salamanca是个举世闻名且拥有许多历史景点的城市,而并不是一个工业区。正因如此,在这样一个城市找到一个合适的物流基础建设设施并非易事,所以必须设计一个可以更好地利用现有的场地、强大且可靠的自动化解决方案。

业务调整带来的挑战

JARSAU想要通过线上商店模式来大幅增长销售额,那么新订单准备系统需将最现代化的智能组合技术和一些传统的流程融合在一起,该新系统所需处理的订单量会变成原有系统的1.4倍之多。除此之外,退货的处理也是一个重大的挑战,退货的处理量占比将近约40%。

与范德兰德的第一次结缘

2002年,JARSAU选择Vanderlande和Labware公司作为技术合作伙伴实施总的仓库改造,Vanderlande 负责解决整个系统的技术方案及问题。

JARSAU具体目标如下:

1)以同等数量的员工、花费更短的时间来完成更多的订单;

2)对一个完全的现有建筑物进行改造;

3)过程定义和角色职业化,提高生产率以及降低拣选时的错误率。

对于大众化商品,拣选部分概念解决方案为ODS(订单分配系统),直接通过RF终端进行拣选。这个项目被广泛认可,在2004年的时候被CEL授予奖项,是西班牙最高级别的物流创新奖。

与范德兰德的第二次合作——灵活仓储自动化的又一迈进

JARSAU与Vanderlande第二次合作时的项目目标是提高JARSAU 60%的产量,让库存控制变得更有效率。

自2009年起,JARSAU开始着重发展如何更好地改善分拣中心的流程,其中包括将批次分拣流程自动化、压缩减少库存,以及使用与处理大众化商品及奢侈品相同的拣选系统。JARSAU将位于Palencia和Orense的两个仓库关闭,将所有的订单集中到Salamanca配送中心进行处理。

这个概念性的解决方案是一个全自动化的存储和拣选系统,同时由另一个来对拣选工作站进行供给。为了迎合客户的诉求,在之后的两年中,JARSAU和Vanderlande基于miniload和HDS方面的技术共同研究了不同的解决方案,但是由于建筑的限制,如采用该解决方案,会产生过高的投资要求,例如:

建筑的高度和长度不够;建筑的A型屋顶结构限制。

管理层相对于既定的存储空间使用一个可灵活扩展的方案来实现初期低投资又能随时进行扩展来应对不可确定性的快速业务增长如何解决?

在这几年中JARSAU对于他们的业务评估了货到人概念方案(ODS),现在是时候来实现自动化输送商品到拣选工作站以避免人工二次拣选。这样的系统提供了一些额外的优势,可更好的排序和减少了批次的处理量和大小。

自动化仓储配送中心(ADAPTO)

为此,我们采用了ADAPTO解决方案,它是一款创新的3D穿梭小车概念,可在有限的空间内处理好日益增长的订单和库存,是一个灵活性高的存储、拣选和输送系统。它可在不影响现有系统运行的前提下,根据业务的增长需求来增加巷道和穿梭车设备来提供产能。此外,这套系统可极大地促进每个穿梭车到达系统的任何一个货位,获取任何一个订单需要的商品。其货架结构的灵活设计,可以使穿梭车对其精确定位。货架前的提升机可以让穿梭小车到达货架的任何一个位置并输入输出货架区域。控制软件可将系统的性能最大化,并最小化订单商品发货时间和可用接口,提供了一个实时的系统。

新的ADAPTO系统包含一个自动化的仓库,处理能力将近10 360个周转箱;6个自动拣选工作站,每个工作站32个工位;一个环形的周转箱分配,两个进入ADAPTO系统前的换箱区域。

新系统将完全地通过输送设备将现有的设备相连接,通过输送线将商品周转箱送到系统中,将订单周转箱送到发货分拣机。范德兰德建议新的方案中需要包含存储周转箱,使用穿梭小车,并且改进现有的拣选工作站。此外,如果需要的话,它还可保留额外的空间给拣选工作站。

淘汰了人工的工作方式来喂料到ODS,为大众化商品和奢侈品配置一个通用标准的工作流程是这个系统设计时的主要初衷。ADAPTO恰好能够满足该初衷,对公司来说乃至全世界范围内,这是第一套被执行的3D穿梭车ASRS系统。

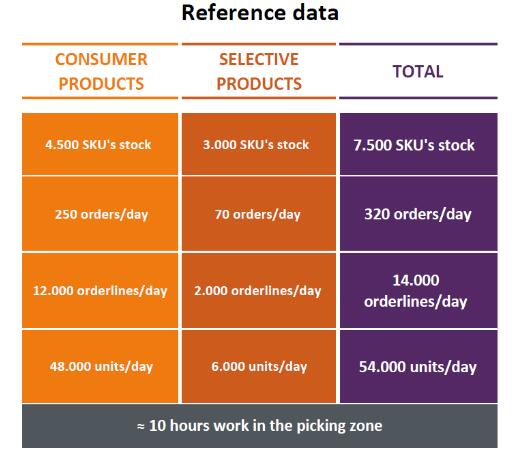

Figure5:Reference data

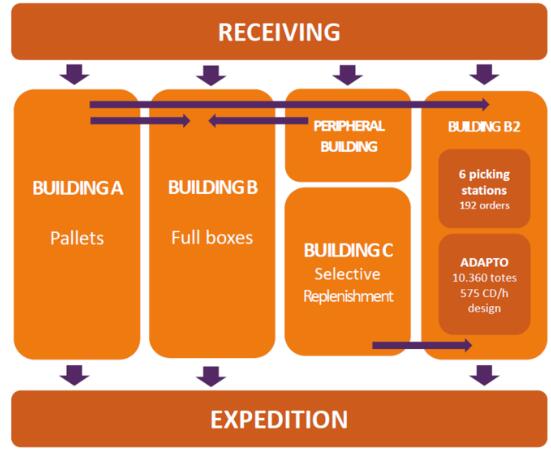

分拣中心根据不同的建筑,重新定义了每栋楼的功能,另外6个拣选工作站,每个工作站可以高效并且符合人体工程学的处理32个订单。每个订单箱放置在拣选架上的任意一个位置,用拣选提示灯和手持扫码枪进行信息绑定。商品周转箱到达每个拣选工作站,操作人员对订单中要求的商品进行拣选,相关周转箱中需要商品的数量会在PickToLight中显示,显示屏中会显示每个订单箱中需要这种商品的准确数量。

周转箱的进出库输送都是完全自动化的。当到达拣选位时,条码被自动读取,一个显示屏显示了需要被拣选的数量。在最后一个拣选动作的确认后,这个完成拣选的周转箱会自动离开,进行下一个周转箱的操作。

优化后的对比:

1、提高了50% 拣选+打包的效率(130条订单/人/小时~200条订单/人/小时);

2、对于大众化商品及奢侈品采用统一标准拣选流程,另外对于奢侈品类,仅需一步的收货和存储流程,减少了人为接触奢侈品而对商品造成的损坏和偷窃情况;

3、将补货流程和拣选流程分开,使大部分的件拣选工作量转移到了货到人工作站;

4、将批次最小化改善了合单的操作流程,减少了分拨的场地面积;

5、减少了大众商品的最小订单量,降低了库内库存量;相同人力的条件下,增加拣选的处理能力,减少了发货时间。

热点文章

-

创新与服务并重 于大势中觅商机

2024-11-18

-

硬控全场目光!大福中国惊艳亮相CeMAT ASIA 2024

2024-11-15

-

米亚斯丨Miniload堆垛机实现变频器自动化通电测试仓储解决方案

2024-11-18

-

科尼起重机的物料搬运设备支持日益增长的低碳钢运动

2024-11-14

-

杭叉集团丨鹏成科技发布质保8年16000小时且剩余SOH不低于70%的叉车电池

2024-11-15

-

CeMAT ASIA 2024圆满落幕,锋馥提交一份精彩答卷

2024-11-14

-

突破空间束缚 | 林德电动三向堆垛叉车赋能宝连通仓储升级

2024-11-21

-

创新与服务并重 于大势中觅商机

尽管目前中国制造业大环境整体上还处于经济紧缩的状态,但品牌历史悠久的起重行业翘楚——科尼并没有迷失方向,而是把工作和规划做到前面,在低迷中寻找商机,在新行业中挖掘生机,无论产品销售还是工业服务都保持了良好的成长态势,这不仅得益于对市场环境的准确判断,也是对自身业务的良好布局。听科尼集团东北亚区总裁陈清波先生谈时局,聊创新,话低碳,看未来,不仅是一种工作分享,更是一种高价值的思维启迪。

作者:何发

-

2024进博会:林德车队管理系统

-

2024进博会:林德无人叉车

-

2024进博会:林德氢燃料电池系统叉车

-

北起院:顺大势 成大器

-

智慧仓储·高效物流:制造业物流的转型秘籍

评论

加载更多