丰田的“安全+”解决方案

安全,是企业生存和发展的基石。随着物流装备市场的发展,中国已成为世界第一大叉车市场,然而叉车保有量的提升也导致了叉车安全事故发生数量的与日俱增。另一方面,从中国叉车安全日的设立到日益完善的国家和行业安全标准,我们可以看出安全驾驶、规范驾驶和降低事故已成为工业车辆行业和用户共同关注并在着手解决的课题。安全事故,无论对个人、家庭还是对企业而言带来的灾害和负面影响都是长久持续且不可逆的,因此,把牢安全关,是企业运营的重中之重。

贯彻始终的“安全第一”

“安全第一”是丰田恪守的第一宗旨,自产品研发、生产到市场投放,贯穿整个产品生命周期。自1956年第一台丰田叉车问世以来,丰田始终致力于通过安全技术的研发,打造能够主动预防事故、主动纠错的物料搬运设备。而安全保障不仅限于产品,据调查,九成以上的叉车事故都是源于人为错误和管理疏漏,为了从根本上减少事故隐患,丰田基于精益理念和多年的市场积累,通过现场安全改善提案和安全支持售后服务,致力于驾驶人员良好操作习惯的培养、现场管理水平的提升和现场安全意识的强化。

以帮助用户构建能安心、安全使用叉车的作业环境为目标,着眼于设备、人、物料和作业方式(4M)的全面改善,独有的技术实力、现场经验和精益理念相辅相成,这就是丰田“安全+”解决方案。

图1 丰田“安全+”三部曲

丰田“安全+”三部曲

主动预防,硬件纠错。安全对策通常分为事故发生后的“危害减轻对策”和防患于未然的“主动预防对策 ”,为了避免叉车事故的发生,主动预防对策尤为重要。长久以来丰田叉车一直致力于主动预防安全技术和功能的研发,包括主动式稳定系统(SAS)、操作者存在感应系统(OPS)以及速度管理功能(ASC)等,从硬件上主动预防并减少人为错误的发生。

1998年,主动式稳定系统(SAS)问世,随后的24年里,丰田又先后推出了针对前移式叉车和电车的主动式稳定系统,有效帮助抑制车辆在高负载高举升作业、空载高速过弯作业等极端操作下的前翻和侧翻倾向。同时,行驶控制系统(ASC)可以根据门架举升高度、货物重量、转弯半径等限制车辆速度和加速度,兼顾了安全和操作效率。

始于2005年的操作者存在感应系统(OPS)是一种防呆安全装置,能有效防止驾驶员不在正常驾驶位置时对装卸操纵杆的误操作。而作为OPS的衍生功能——安全带连锁功能,在感应到安全带未系或未正确系上时会切断所有动力,通过帮助驾驶人员规范驾驶习惯来预防事故的发生。

场内人车通行安全管理方面同样有丰田黑科技。2022年,丰田叉车推出了全新探测行人和障碍物的驾驶员辅助系统SEnS+。SEnS+与车辆完全集成,能通过立体摄像头感知区分行人和障碍物,并通过警示器和警示灯及时向驾驶员发出警告,而且可在危险的情况下控制车速或启动加速度。

丰田现场安全改善提案。根据海因里希安全法则,安全隐患存在于设备运作、人为操作和物料搬运等现场要素的方方面面,车队管理系统的实时数据和丰田以精益理念为基础,以零灾害为最终目标,为用户提供作业现场安全改善提案,致力于叉车作业现场管理水平的提升,实现防范日常化。丰田现场安全改善提案,通过4S活动的推进,暴露和消除现场的隐患和异常,建立安心、高效以及对作业人员友好的作业环境,包括人车通行安全在内的整体动线规划、减少库存&合理布局的2S提案、减少设备和周边作业安全隐患为目的的清扫活动以及维系并不断提升现场安全作业水平的标准化活动等。

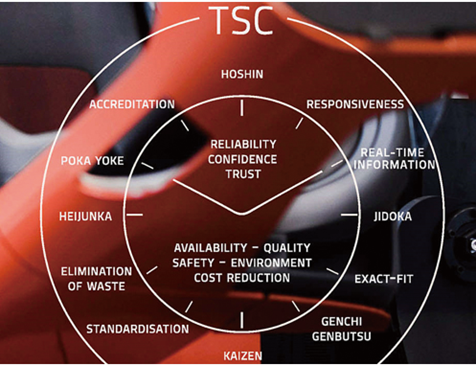

图2 丰田TSC安全支持

丰田安全支持服务。源于丰田精益理念的丰田服务理念TSC,是产品和解决方案在现场落地和运行的坚固保障。叉车最终是需要人来驾驶的,构建安全作业环境的核心应当以人为本,驾驶人员的车辆驾驶和保养习惯,也正是丰田安全服务理念的关注点。丰田安全支持服务包括为用户提供叉车日常点检指导和定期保养服务,以检代修,将车辆故障防患于未然;提供包括KYT安全预知训练在内的专业安全培训服务,帮助驾驶人员养成良好的驾驶习惯,强化安全意识。

除此以外,为了帮助提升叉车驾驶人员的基本技能和专业能力,深化安全操作意识,丰田还会定期举办叉车技能大赛。2021年,丰田安全主题全国巡演赛暨驾驶技能大赛在浙江、湖北、成都、河南、江苏、天津、广州和上海等地成功举办,得到众多用户的踊跃响应和支持。

丰田作为业界领先的物料搬运供应商,将继续融合自己在产品技术、精益理念和服务体制上的优势,持续改善提升丰田“安全+”解决方案,帮助用户共同守好现场人、物料、设备和作业方式的“安全线”,为实现“零灾害”作业现场这一终极目标,贡献一己之力。以爱之名,铸就安全。

热点文章

-

创新与服务并重 于大势中觅商机

2024-11-18

-

硬控全场目光!大福中国惊艳亮相CeMAT ASIA 2024

2024-11-15

-

米亚斯丨Miniload堆垛机实现变频器自动化通电测试仓储解决方案

2024-11-18

-

科尼起重机的物料搬运设备支持日益增长的低碳钢运动

2024-11-14

-

杭叉集团丨鹏成科技发布质保8年16000小时且剩余SOH不低于70%的叉车电池

2024-11-15

-

CeMAT ASIA 2024圆满落幕,锋馥提交一份精彩答卷

2024-11-14

-

突破空间束缚 | 林德电动三向堆垛叉车赋能宝连通仓储升级

2024-11-21

-

创新与服务并重 于大势中觅商机

尽管目前中国制造业大环境整体上还处于经济紧缩的状态,但品牌历史悠久的起重行业翘楚——科尼并没有迷失方向,而是把工作和规划做到前面,在低迷中寻找商机,在新行业中挖掘生机,无论产品销售还是工业服务都保持了良好的成长态势,这不仅得益于对市场环境的准确判断,也是对自身业务的良好布局。听科尼集团东北亚区总裁陈清波先生谈时局,聊创新,话低碳,看未来,不仅是一种工作分享,更是一种高价值的思维启迪。

作者:何发

-

2024进博会:林德车队管理系统

-

2024进博会:林德无人叉车

-

2024进博会:林德氢燃料电池系统叉车

-

北起院:顺大势 成大器

-

智慧仓储·高效物流:制造业物流的转型秘籍

评论

加载更多