丰田:以爱之名,精益求精

丰田精益物流源于丰田集团创始者丰田佐吉对于“造物”的热情和“研究创造”精神,精益理念历经几十年锤炼传承至今,形成以构建全面质量管理为目的的TDS(开发)、TPS(生产)和TMS(市场)体系,成为整个丰田集团的DNA和践行准则。如今,丰田已把精益智慧通过产品和解决方案延伸到用户现场,帮助用户构建安全、低成本、高效率和高品质的场内物流体系,通过持续改善实现SEQCD的全面优化,这就是TLLM丰田精益物流。

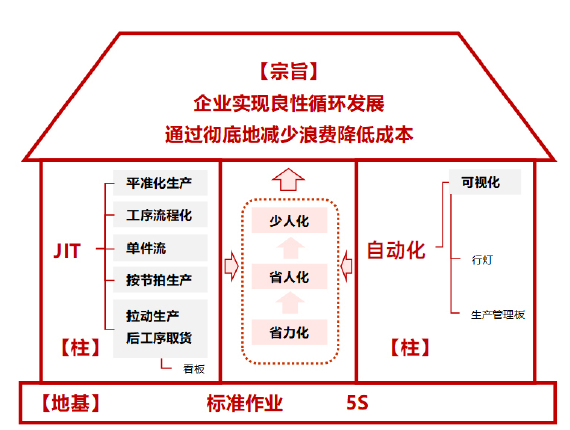

图1 丰田精益屋

自2018年开始,丰田叉车将精益物流引入中国市场,面向经销商团队实践推广精益模式,在培养精益人才的同时,打造样板工厂,并最终为丰田用户带去现场诊断和改善提案服务。精益改善提案基于现地现物的原则,针对用户现场呈现的问题,通过TPS的理念和方法进行改善提案,帮助用户解决问题,实现成本的降低和效率的提升。

然而,想要形成持续改善的氛围,实现企业竞争力的根本提升,就涉及到员工意识的养成和企业体制层面的改善。要达成这两件事,不是光靠解决一个问题就能够实现的,还需要唤醒企业经营人员和员工的“改善内驱力”。丰田深谙此理,为了帮助精益文化真正在用户企业内部落地生根,经过3年的实践和积累,丰田精益团队与用户共同直视痛点,分析原因,解决问题,推进持续改善,致力于构建更成熟、更体系化的现场改善解决方案。

丰田精益屋

丰田精益屋(见图1)以5S和标准作业为基础,通过自动化和准时化显现并消除异常,使人和设备能充分发挥能力、必要的物能在必要的时间以必要的量进行周转,流程作业可视并能及时暴露异常的现场,实现降本节资和企业发展的良性循环。

一、精益改善流程。作为丰田精益屋的基础,推进5S也是现场改善的第一步。通过开展5S活动可以将现场的浪费和异常暴露出来,在确保安全和品质的大前提下,令作业效率得以提升。同时,将现状最优以标准作业的形式固定下来,为推进作业标准化创造了条件。标准作业的建立,在对5S的成果进行固定和横向展开的同时,明确了正常和异常的判断基准,是推进持续改善的前提。让标准和偏离标准时的异常能第一时间在现场显现,便需要在现场建立可视化体制,如通过管理板对流程、职能、计划和标准等信息进行管理,在明确人、物、设备和作业的应用状态的同时,通过比对实绩,第一时间提示异常。可视化的现场能暴露问题,而处理和解决问题则要靠人,借助JIT方法和工具去消除工作中的浪费、不均衡和过负荷,优化并提升作业流程和能力。在此之后,再确立新的应有状态,推进新一轮的改善。如之前所说,为了能让精益改善文化扎根企业,自主推进持续改善十分必要。为此,需要一个维系改善活动推进的,由上至下的组织和一个可以共享改善成果的平台,通过坚定有力的组织支持和改善成果与喜悦的分享才能唤醒企业的改善内驱力,实现人材培养和体制强化,从根本上提升企业的竞争力。

图2 精益改善推进流程

二、精益改善的基础——5S活动的推进(见图2)。想要真正实现精益,就要夯实地基。丰田通过开展5S(整理、整顿、清扫、清洁和素养)活动,对现场的4M(人、设备、货物和作业方式)进行改善,帮助用户迈出精益成长的第一步。

1S——整理(Seiri)。对货物进行整理,首先需要站在用户的立场明确基准,区分必要和非必要物品。让非必要的物品显现化,在判明积压原因的基础上进行处理。整理活动其实就是进行用户本位思考、优化库存和降低企业的运营成本。

2S——整顿(Seiton)。在整理的基础上对于必要的货物进行存放管理, 包括存放位置、存放物品、存放数量和责任人,并在现场通过标识标线进行明确。对人的作业方式进行优化,减少动作浪费和过负荷,使人的能力得到充分发挥。整顿活动就是着眼于必要的货物管理和人的动作,在现场实现异常显现和效率提升。

3S——清扫(Seiso)。在2S之后,需要全员共同参与,以设备为中心对作业现场进行清扫活动,培养员工整洁意识的同时,养成自己现场自己清扫、自己设备自己点检的习惯。通过油污和震动发现漏油和螺丝松脱点,并从根源上解决问题。通过全员参与实现意识渗透,通过定期点检保养实现防患于未然。

4S——清洁(Seiketsu)。清洁是通过创造一个可持续的机制对3S的活动成果进行维系,通过制度标准化对活动成果进行固定。同时,为了实现成果的最大化,需要由企业高层支持和参与,在公司内部搭建成果分享和横向展开的平台。为了实现改善活动的可持续和改善成果的可复制,在清洁活动中进行制度固定和成果显现意义重大。

5S——素养(Shitsuke)。一切改善活动都应以人为本,素养指的正是人意识和习惯的养成。只要自上而下、全员共同参与,坚定不移地推进4S活动,一定会对员工的意识,团队的氛围,甚至企业的文化形成积极的影响,有了共同的目标和语言,组织内部的沟通和协作也会更顺畅,为接下来的现场改善活动的持续推进做好意识铺垫和人才培养。以人为本,持续改善。

图3 轮胎工厂改善前&改善后

以工厂的改造为例(见图3),在改善前,工厂轮胎存放混杂,无法先进先出管理,容易产生长期库存;轮胎取用不便,有重复搬运的浪费,影响品质和效率。对此,丰田为用户整理不必要的库存。需要的轮胎按照入库时间和种类上货架区分存放,并通过标识标线对存放进行管理,从而提高轮胎存储效率,提高了取用库存轮胎时的便捷性及作业效率,改善了整体作业环境。

唯晓事成之规律,方持不灭改善心。丰田精益改善之路,需要企业自上而下坚定不移地推进,需要对现场和事实的尊重。期待精益理念能为用户企业的任何现场带去相应改变,实现持续改善的良性循环。

热点文章

-

兰剑智能丨减重40%!这位物流机器人的“体重管理”经验是→

2025-03-28

-

破局多品类仓储难题!锋馥助力湖南纺织巨头重塑仓储物流新生态

2025-03-28

-

德马“天玑系统+DeepSeek”,开启智慧物流新纪元

2025-03-31

-

科尼新品速递 | EX C系列环链葫芦起重机:防爆作业环境中的可靠之选

2025-03-27

-

科尔摩根与合力携手:重塑冷链物流新未来

2025-04-01

-

德马格钢丝绳葫芦的智能控制体DMU和量化维保

2025-04-01

-

指数继续上升,制造业稳定向好运行——2025年3月份制造业PMI分析

2025-03-31

-

创新与服务并重 于大势中觅商机

尽管目前中国制造业大环境整体上还处于经济紧缩的状态,但品牌历史悠久的起重行业翘楚——科尼并没有迷失方向,而是把工作和规划做到前面,在低迷中寻找商机,在新行业中挖掘生机,无论产品销售还是工业服务都保持了良好的成长态势,这不仅得益于对市场环境的准确判断,也是对自身业务的良好布局。听科尼集团东北亚区总裁陈清波先生谈时局,聊创新,话低碳,看未来,不仅是一种工作分享,更是一种高价值的思维启迪。

作者:何发

-

2024进博会:林德车队管理系统

-

2024进博会:林德无人叉车

-

2024进博会:林德氢燃料电池系统叉车

-

北起院:顺大势 成大器

-

智慧仓储·高效物流:制造业物流的转型秘籍

评论

加载更多