加速「汽车零部件行业」场内物流升级!劢微机器人助力整场效率提升

近年来,汽车零部件行业整体从增量进入存量市场,随着市场竞争白热化,为提高企业市场竞争力,以“智能制造”为核心的数智化转型已成为汽车零部件企业的核心战略。

智能物流是智能制造的重要一环,以智能物流为重要切入点,逐步实现智能制造是汽车零部件企业降本增效的有效路径。

劢微机器人深度合作多家汽车及其零部件企业,针对不同场景、不同功能、不同形态等需求,搭建相应的机器人产品,形成汽车及其零部件行业标准化解决方案。

项目背景

汽车及汽车零部件行业发展多年,是自动化程度非常高的行业,拥有严格的标准和完备体系。本期案例聚焦某汽车零部件头部企业,主要生产汽车零部件、紧固件,产品的品种规格繁多、性能用途各异,且精细化、标准化程度要求高。

以往该企业高度依赖人工作业,不仅人工成本高,作业过程中人为取放货、上下料效率低下,难以满足生产要求。为保证物料高效运输,该企业导入规划导入柔性、智能的物流自动化系统,场景覆盖原材料加工区域和生产包装区域的物料自动化转运。

解决方案

劢微机器人在了解客户需求后,提供“平衡重式无人叉车MW-SE15+WCS设备控制系统+RCS调度系统”为主的软硬件一体化解决方案。

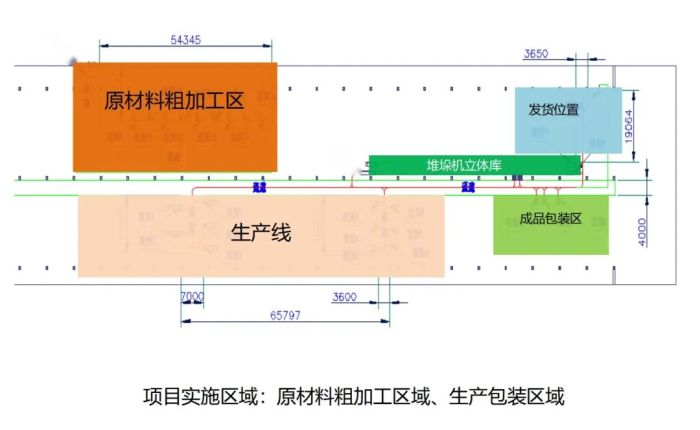

整体规划布局

平衡重式无人叉车MW-SE15可满足现场1.5吨内载重3m内举高需求,基于劢微自研激光导航技术,无需改造现场环境可即可完成部署,多台车辆自主规划最优路径,全流程自动作业。

#亮点细节#

通过运用天眼系统(托盘姿态识别技术),在托盘偏位情况下自主调整进叉角度完成取货,柔性化程度高。在视觉技术赋能下,无人叉车还可以识别场内周转桶、川字木托盘、田字木托盘等多类型、多规格载具。

此外,WCS设备控制系统开放标准接口,可与WMS/ERP以及其他厂商系统无缝对接,通过5G网络,快速响应机器人与传感器、后端网络及其他设备系统通讯需求。

WCS对接原材料自动出料口、加工机台接料口、取放料输送线、辊筒输送线、链条输送线等多条生产线系统,对接立库WMS系统,实现全场设备操作系统的统一管理。

客户价值

基于该方案,企业可以通过手机、平板等移动终端设备调度无人叉车,实现原材料出入库、成品半成品转运、立体库出入库、产线上下线等物流搬运作业,并联通上下游设备,做到信息实时透明,跨车间、跨楼层高效协同,货物精准追溯,提高搬运效率和准确率。

得益于双方在一期项目中良好的合作基础和对劢微机器人专业能力的信任,近日,该汽车零部件企业再度携手劢微机器人对其工厂进行全新升级,持续深化精益生产管理!通过新增多台机器人车辆集群调度满足整场物流需求,并在不停工停产的情况下,解决实现整场物流自动化升级突破。

热点文章

-

创新与服务并重 于大势中觅商机

2024-11-18

-

米亚斯丨Miniload堆垛机实现变频器自动化通电测试仓储解决方案

2024-11-18

-

突破空间束缚 | 林德电动三向堆垛叉车赋能宝连通仓储升级

2024-11-21

-

中力丨直面零下28度极寒挑战!别格乔双伸位书写冷链行业硬核仓储

2024-11-22

-

合肥极智嘉机器人有限公司盛大开业,合肥制造基地正式投产

2024-11-21

-

“木牛流马”第二个独立运营品牌 “PALOTEL”托盘密集存储专家发布

2024-11-19

-

更大设计自由度,德马格推出A22-V和A28-V加强型铝合金轨道系统

2024-11-18

-

创新与服务并重 于大势中觅商机

尽管目前中国制造业大环境整体上还处于经济紧缩的状态,但品牌历史悠久的起重行业翘楚——科尼并没有迷失方向,而是把工作和规划做到前面,在低迷中寻找商机,在新行业中挖掘生机,无论产品销售还是工业服务都保持了良好的成长态势,这不仅得益于对市场环境的准确判断,也是对自身业务的良好布局。听科尼集团东北亚区总裁陈清波先生谈时局,聊创新,话低碳,看未来,不仅是一种工作分享,更是一种高价值的思维启迪。

作者:何发

-

2024进博会:林德车队管理系统

-

2024进博会:林德无人叉车

-

2024进博会:林德氢燃料电池系统叉车

-

北起院:顺大势 成大器

-

智慧仓储·高效物流:制造业物流的转型秘籍

评论

加载更多