仓库云——用AGV实现工厂的 自动仓储、简化生产管理流程

人工仅用于加工工艺较为复杂、难于标准化自动化的操作,人员只出现在这些操作的加工点附近,而可标准化自动化操作的加工工艺可以设置自动化加工点或加工线;工厂的所有其他区域可以视为包围着这些加工点或者加工线的仓库云,仓库云链接前后各个工序,为各个加工点和加工线提供原物料,进行所有物料的自动仓储管理,所有原料、零件、半成品、成品的入库、出库、移库、库位管理、库容控制等操作都在仓库云内由AGV(Automated Guided Vehicle 自动导引车)自动完成。

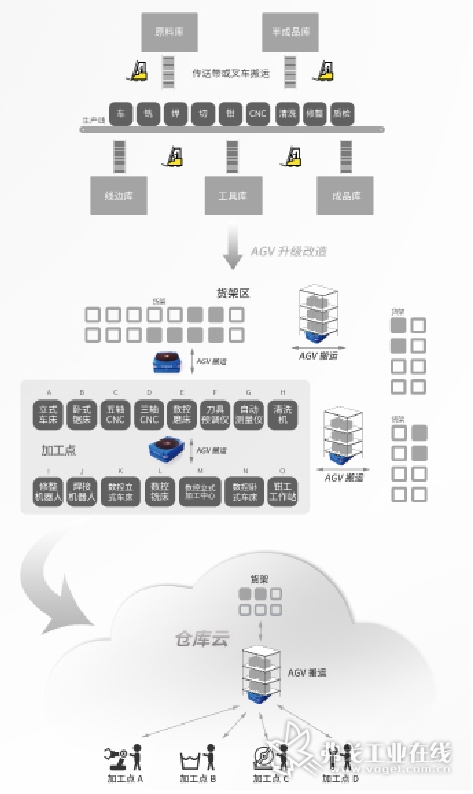

生产线+仓库模型 vs. 仓库云+加工点模型

随着技术尤其是信息技术的不断发展,生产制造模式也在不断的发展变化中,已经从20世纪初美国福特公司创立的基于流水线的大批量生产模式、二战后日本以丰田公司为代表的精益生产方式、1980年代的计算机集成制造(Computer Integrated Manufacturing)、1990年代的敏捷制造(Agile Manufacturing),发展到如今的大批量定制(Mass Customization)、网络化制造、柔性制造、服务型制造、云制造、绿色制造等先进制造模式①。为了实现由制造大国向制造强国的转变,国务院于2015年5月19日印发了强化高端制造业的国家战略规划“中国制造2025”,将分类开展流程制造、离散制造、智能装备和产品、智能制造新业态新模式、智能化管理、智能服务这六大重点行动。流程制造流域主要是指石化、化工、冶金、建材、纺织、食品等行业,其生产过程的智能化以智能工厂或数字矿山的运用为代表;离散制造领域主要是指机械、汽车、航空、船舶、轻工、家电、3C电子等行业、其生产过程的智能化以数字化车间为代表②。

供应链管理在生产型企业管理中处于非常核心的位置,仓库管理的智能化对于智能制造工厂来说是重要的基础。在传统工厂管理中,原物料的入库、出库、移库、盘点等操作都意味着很大的人员工作量,物品的错拿、错放、缺失等人为疏漏会导致直接经济损失和生产延误的间接后果,库存货品先进先出执行不到位、有效期管理混乱、相似物品混淆之类的失误可能导致非常严重的后果,贵重品、危险品等重点物品的管控也是现场管理中面临的挑战。因此,将原物料的搬运存储过程,以及加工点之间、加工点与仓库之间的物料链接,交给搬运机器人来完成,将仓库的管理交给WMS系统(Warehouse Management System)来完成,实现仓储管理的自动化、智能化,对于工厂的现场管理以及智能化升级都有重要的现实意义。

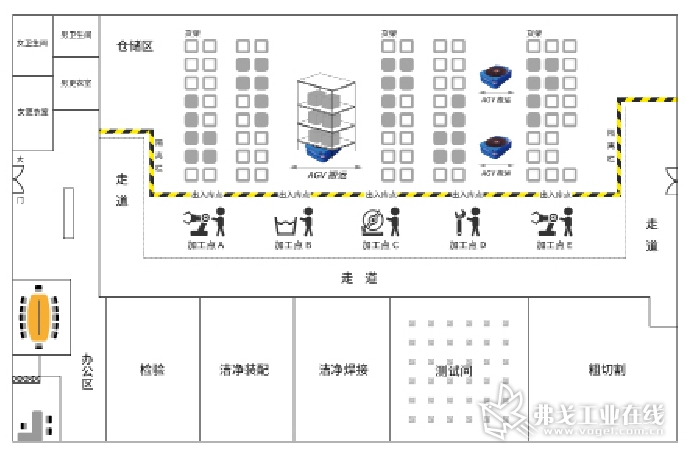

托华机器人九亭工厂布局图

传统工厂的布局中,通常会依据各工序的先后顺序布置成生产线,依据原物料的种类分别设置不同的仓库,用传送带或者叉车来链接生产线各工序以及生产线与仓库之间的物料运输。这样的生产布局在批量化生产中能够取得不错的效果,然而在越来越强调柔性化、定制化、多品种小批量生产的今天,已经越来越暴露出明显的缺陷。如果按照图1,将工厂布局改为独立设置的加工点,用AGV自动搬运来链接仓库与各个加工点,形成仓库云+加工点的模型,会有以下显著的优势:

1. 节省物流搬运、仓库管理的人工,不再需要专职的仓管人员,出库入库的过程大为简化,也不再需要盘点等仓库操作。生产现场可以实现仓储区隔离,除加工点之外没有人员进出,加工点和仓储区之间设置出入库点;出库过程为,加工点人员点击触摸屏选择所需物料及数量,AGV将所选物料所在的货架搬至加工点旁的出入库点,人员拿取物料点击确认后,AGV再将货架搬回库位。入库过程为,加工点人员点击触摸屏选择将入库物料,AGV将有空位的货架搬至加工点旁的出入库点,人员放置物料点击确认后,AGV再将货架搬回库位。

2. 实现出库入库过程的自动数据采集,实现物料流转过程的全程记录可追溯。在每个出入库点可以设置扫描枪、RFID读头、触摸屏等,在物料出入库的同时完成物料编码、数量、操作人、操作时间等数据的采集;并且可以设置摄像头,录像与扫描枪、RFID读头、触摸屏之间有时间戳联动;当发现物料差异时,可以很方便地调取接触该物料的所有人员、时间、和录像信息,实现责任追溯。各加工点人员的工作绩效也能够很方便地记录评估。

3. 实现各加工工序的解耦,各工序不需要按照规定的顺序进行,也不需要同时进行。各加工工序都可以独立地向仓库云调取物料,完成工序即可迅速地完成入库,而不再像流水线一样依赖上游工序传递来的物料,因此各加工点的布置、用工时间都可以灵活进行,可以用少量人员甚至兼职人员,完成整个生产流程。

采用由WMS系统管理的仓库云之后,工厂的现场管理可以简化为对加工点和出入库点的管理,使工厂管理层的精力聚焦到加工的工艺、质量上来,而不需要在流程管理上耗费精力,从而降低工厂的管理成本、提高产品的品质。

上海托华机器人位于松江九亭的工厂,就是使用仓库云+加工点模型生产的例子。托华九亭工厂虽然同时只生产2种型号的AGV搬运机器人,但是因为产量小(200台/月),而且自行生产组装的零件数、模组数很庞大,所以不适合使用流水线模式生产。

按照图中的生产组织流程,托华机器人可以集中人力,每次生产少数几种零件和模块,按照模块进行检验入库,最后再集中所有人员进行装配,从而实现管理流程的精简和人员的通岗,使生产过程极为高效。托华机器人的经验也说明,用AGV造AGV、用机器人生产机器人是现实可行的。

智能制造工厂需要各加工设备、仓储搬运管理设备之间实时数据联通、无缝配合协同,以实现生产的柔性化和高效定制化;智能工厂的生产线结构将越来越灵活、互联、可动态调整,对于可移动的联网设备的需求也会越来越多,人机协作机器人、AGV、带手臂的AGV、工业AR/VR眼睛等将会越来越多地出现在生产线上。AGV作为可标准化大批量生产的智能化通用搬运设备,如果做到硬件成本低廉,软件接口规范开源,易于定制集成,必将在智能化的浪潮中发挥重要的作用。

获取更多评论