运筹帷幄,决胜千里——SEW智能监测系统为您的设备保驾护航

随着人们对安全监控的重视及全球网络智能化的风潮,智能监测系统俨然成为当今智能化工厂建设的重要标志之一。完善的智能监测系统可以对设备故障进行早期的监测和预防,实现预测性维护,帮助企业降低维护成本,提高生产效率;同时还能够减少现场人工点检、巡检,帮助企业积累设备应用数据。

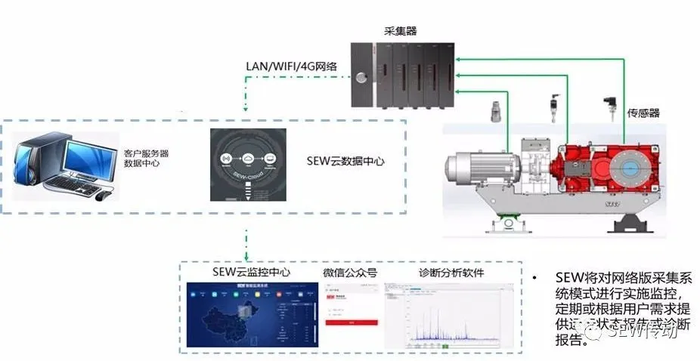

SEW智能监测系统是由传感器、采集器、云监控中心、诊断分析软件组成的网络分布式数据采集/分析诊断系统。该系统用于监测传动设备的机械振动、轴承温度、油温、油位、电机转速、负载电流等重要运行参数,并在云监控中心进行数据存储、计算、分析、预警报警等智能化状态监测。SEW专家团队负责频谱分析、趋势分析、故障定位、寿命预测等一系列专业诊断分析工作,预先制定维修方案,最终实现对设备健康状态管理。

SEW智能监测系统提供两种系统版本,即“SEW云服务器版”和“客户服务器版”。

系统特点、优势

采集器使用创新的模块化设计,尺寸更小、选型更灵活。最大可配置16个模拟采集通道,实时同步采集数据,满足市场主要需求。网络传输可以选择LAN、WIFI、4G等各种形式。

诊断分析软件通过监控中心获取采集数据,生成各种专业图谱,历史数据,由专业诊断人员进行振动分析、故障诊断、定位故障部件,如:齿轮磨损、轴承早期故障、不对中、不平衡、紧固件松动、油位异常、润滑油寿命等。可以通过云监控中心和微信查询监测设备的实时状态,并接收预警、报警等信息。

典型应用案列

SEW永磁电机应用

水泥磨机应用

矿用皮带机应用

港口岸桥、场桥主起升应用

客户应用反馈

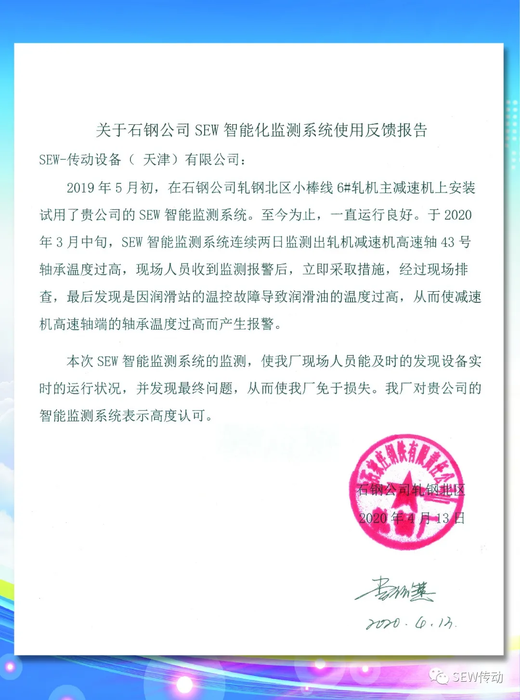

SEW智能监测系统自投放市场以来,以其优异的表现和稳定的性能迅速受到各行业客户的青睐和好评,成为维护客户生产设备正常运行的坚实保障。2019年5月初,石钢公司轧钢厂轧机主减速机上(2个轴承温度+2个振动)安装了SEW智能监测系统。

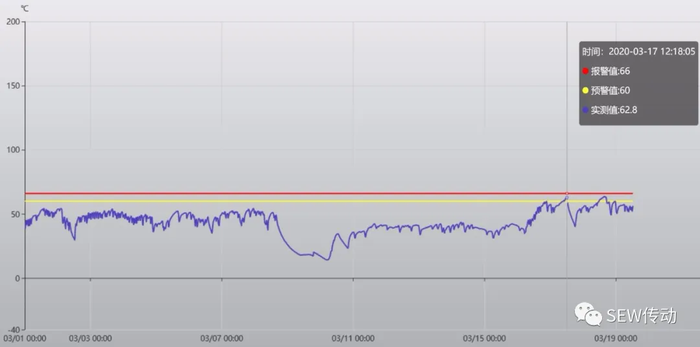

2020年3月中旬,SEW智能监测系统连续两日监测出轧机减速机高速轴43号轴承温度过高。现场人员收到监测报警后,立即进行排查。经过连续不断的检验后发现,由于客户润滑站的温控故障使得润滑油温度过高,从而导致减速机高速轴端的轴承温度过高而产生报警。经过维修人员的紧急处理,设备恢复正常运行。

由于SEW智能监测系统实时而准确的监测,使得客户及时发现设备运行中的问题,从而为客户避免了因设备故障停产而造成的重大损失。事后,石钢领导对SEW智能监测系统表示高度认可。

SEW智能监测系统——石钢故障报警图示

SEW智能监测系统可广泛应用于煤炭、冶金、化工、港口、电站、水泥、建材、造纸等行业,为客户提供装备智能服务解决方案,助力企业迈向工业4.0时代。特别是在疫情期间人力短缺的情况下,运用智能化的监测系统可以帮助企业全面解决人力不足所带来的监测不到位的状况,同时为企业生产设备的正常运行保驾护航。

获取更多评论