RFID技术在车身多车型识别中的应用

汽车行业中自动化程度越来越高,生产过程中,通过流程控制与生产信息的控制,实现物流与信息流的同步。并且由于车身和涂装车间等严酷的工业环境,传统条码已经不能满足高温、高湿、粉尘等环境等级的要求,因此,RFID 成为了最适合的解决方案。

近几年中国国内汽车工业的迅猛飞速增长,汽车产品更新速度明显加快、新老车型同代销售,同一平台的多样性造成了生产工艺的复杂性,使得生产信息管理的方式得到不断提高。特别是汽车生产线上车型识别系统(AVI)技术得到不断的发展,虽然Barcode条形码识别已经得到广泛的应用,但由于同平台多车型共线生产,导致条码张贴位置、距离、角度等不唯一,条码扫描枪不能完全覆盖所有车型,具有一定局限性,而采用RFID就不存在此限制性。

图1 RFID系统

在汽车制造工厂中,条形码作为车身车间(BODYSHOP)的白车身上粘贴有代表该工件特征信息(车型、左右驾、顶盖、天线孔、行李架孔、颜色等)的唯一性编码来源,但是由于车间环境特殊性,条码容易被焊渣、灰尘等污染,容易造成条码扫描枪读取错误。相对于Barcode条码方式,RFID 扫描快速、体积小,样式多,抗污染、耐久性和耐高温性能强,可重复使用,还能够穿透性和无屏障读取,数据的记忆容量大,安全性能强,其数据可经由密码保护载体设定密码。

RFID系统组成

RFID 技术可以基本分为低频系统、频率为13.56 MHz的高频(HF)系统以及频段在900 MHz左右的超高频系统(UHF),还有工作在2.4 GHz 或者5.8 GHz微波频段的系统。

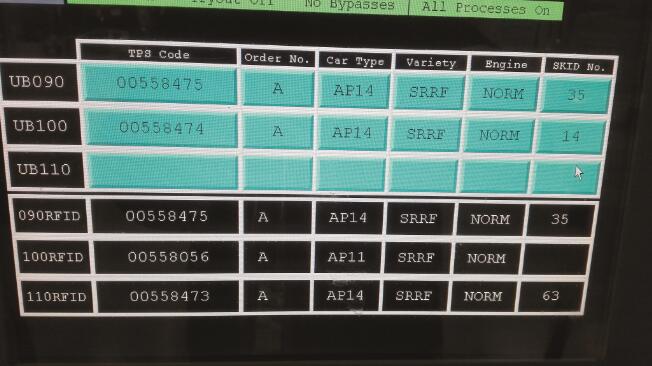

在车身车间,整条生产线重要工位基本都会安装1套RFID设备,为保证生产节拍不损失,当前工位根据前一个工位预先传递过来车型,来提前切换工位夹具和机器人工具。载码体TAG被固定在载有工件的滑橇上,自始至终随工件运行,在整个生产流程中白车身随时都携带“名片”,当白车身达到工位后,安装在滚床底部的RFID读写头,通过读取固定在雪橇上TAG,来获取车型和雪橇号等数据信息,并发送给PLC,PLC将该车型数据与前一工位传递车型队列以及工位车型检测传感器的数据进行DoubleCheck,以确保白车身的车型正确,防止工装夹具切换错误或机器人程序号调用错误,从而导致严重的设备碰撞损坏等。

图2 HMI显示照片

RFID射频识别系统工作方式

RFID 技术的工作原理并不复杂,标签进入磁场后,接收解读器发出的射频信号,凭借感应电流所获得的能量发送出存储在芯片中的产品信息,或者主动发送某一频率的信号,解读器读取信息并解码后,送至中央信息系统进行有关数据处理。

射频标签TAG的工作使命即是实现由标签向读写头方向的数据交换。其工作方式包括两种:一是射频标签TAG收到读写头发送的射频能量时,即被唤醒并向读写头反射标签TAG存贮的数据信息;二是射频标签TAG受到读写器发送的射频能量被激励后,根据接收到的读写头的指令情况转入发送数据状态或"睡眠/休眠"状态。从工作原理上来说,第一种工作方式属单向通信,第二种工作方式为半双工双向通信。

RFID在车身的应用

在浦口工厂中,要同时生产几个车型,当总成件焊接完成后,通过线末机器人或升降机上挂到空中输送线的EMS小车上,EMS小车上安装了RFID TAG,为在生产不同车型时进行车身识别,实现车型记录、吊具类型、编号等监测功能,并且可以通过触摸屏查看当前车型信息和设备状态。

在每个EMS输送线的上件点都设置了一个可读写的RFID读写头,每一辆EMS小车的顶部安装有一个TAG。当挂件成功时,PLC将车型等信息写入到EMS小车的TAG中,分总成件跟随小车运动至地板总拼和车身总拼下件点。在下件点同样也安装了一个RFID读写头,当三段地板FE/RF/FF总成到达后,该读写头读取TAG中的车型数据,并将三段地板车型数据进行匹配,如车型不统一,则机器人停止抓件,并报警。

在白车身地板总拼线、车身总拼线、补焊线均采用滚床输送线,每个滑撬在底部安装有TAG,其中记录有车型数据、雪橇编号等等信息。地板总拼线、车身总拼线和补焊线重要工位均安装有RFID读写头,各工位可根据前一个工位传递过来的车型信息,提前完成切换Gate夹具、换枪和换抓手等动作,待白车身到达本工位后,通过RFID、传感器等检测车型并进行校对,以确保车型正确,防止意外碰撞。在补焊线末,空滑橇将按照系统规定的路线自动返回至车身地板线的开始端进入下一个生产循环,随撬安装的TAG又可以重新读写。

RFID 读取故障与优化方案

RFID在工厂应用过车中,也偶尔会出现RFID TAG数据无法读出的情况。根据PLC中数据分析,哪些是发送指令的命令和包头,哪些又代表反馈状态和包头,反馈的不同数据代表不同的设备状态。根据其设备本身特性,总结出RFID其安装注意事项:

1、分离式设备的控制器尽量安装在金属盒体内部,这样可以避免意外损坏或其它未知的干扰。

2、天线工作区域不能直接安装在金属支架上,并且安装时各方向需远离金属150mm以上;

3、避免将读写控制器放置于EMI源或ESD发生器附近。

4、天线与天线之间也要保证有一定的距离;

5、读写器进行读写操作时,应保证载码体在天线操作范围内。为减少错误率,载码体应尽量定位于读写天线的中心区域。

6、读写器的电缆与动力线应分开布线并良好接地,避免以此引起读写器非正常反应。

7、Tag载码体安装,Tag载码体背向表面与金属表面之间的距离需保持在25 mm以上,建议采用标准配置中提供的标准安装附件进行安装。

8、当Tag 载码体的安装环境中,存在有Tag 载码体侧向延长线上的侧向金属情况下,须确保Tag 载码体与侧向金属间至少保持最低隔离间距100 mm以上,以确保Tag载码体的正常读写操作不会受到侧向金属的影响。

在汽车工业应用RFID系统,由于RFID 数据载体信息容量大、可读可写的特点,使生产过程中的所有信息都可以进行本地处理,也不需要通过负荷日益增加的网络来传播数据流,实现了生产信息的全程记录追踪,显著提高了生产效率。国内的主要汽车生产企业如上海大众、上海通用、一汽大众等均在其车身、涂装、总装、发动机等主要生产车间使用了RFID识别系统。RFID车型识别系统在汽车生产线上的应用,使得汽车生产线更加的柔性化和高效化。

热点文章

-

创新与服务并重 于大势中觅商机

2024-11-18

-

硬控全场目光!大福中国惊艳亮相CeMAT ASIA 2024

2024-11-15

-

米亚斯丨Miniload堆垛机实现变频器自动化通电测试仓储解决方案

2024-11-18

-

科尼起重机的物料搬运设备支持日益增长的低碳钢运动

2024-11-14

-

杭叉集团丨鹏成科技发布质保8年16000小时且剩余SOH不低于70%的叉车电池

2024-11-15

-

CeMAT ASIA 2024圆满落幕,锋馥提交一份精彩答卷

2024-11-14

-

突破空间束缚 | 林德电动三向堆垛叉车赋能宝连通仓储升级

2024-11-21

-

创新与服务并重 于大势中觅商机

尽管目前中国制造业大环境整体上还处于经济紧缩的状态,但品牌历史悠久的起重行业翘楚——科尼并没有迷失方向,而是把工作和规划做到前面,在低迷中寻找商机,在新行业中挖掘生机,无论产品销售还是工业服务都保持了良好的成长态势,这不仅得益于对市场环境的准确判断,也是对自身业务的良好布局。听科尼集团东北亚区总裁陈清波先生谈时局,聊创新,话低碳,看未来,不仅是一种工作分享,更是一种高价值的思维启迪。

作者:何发

-

2024进博会:林德车队管理系统

-

2024进博会:林德无人叉车

-

2024进博会:林德氢燃料电池系统叉车

-

北起院:顺大势 成大器

-

智慧仓储·高效物流:制造业物流的转型秘籍

评论

加载更多