SEW助力广东顺力实现智能立库堆垛机弯轨解决方案

广东顺力智能物流装备股份有限公司是智能物流整体解决方案的系统集成供应商和生产制造商,产品服务包括物流信息系统开发设计、自动化立体库(堆垛机、输送机、提升机等)、移载机器人(AGV)、仓储货架、供应链管理及配套服务等。公司具备雄厚的技术力量与产品开发能力,自主研发了多种高性能堆垛机,满足用户对堆垛机系统在有限空间内较传统方案更高、更快、更强的要求。

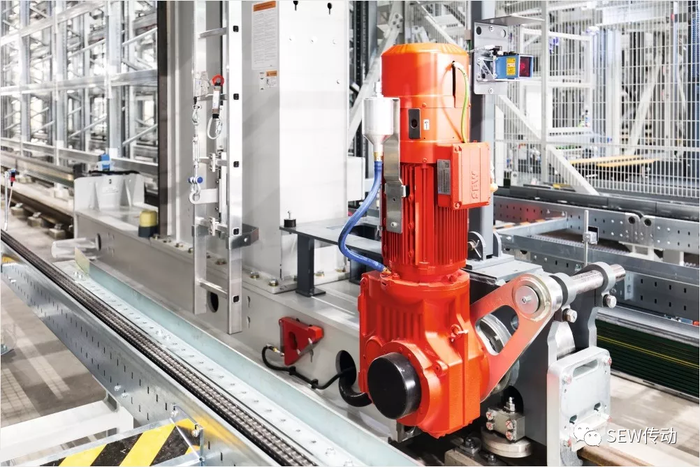

顺力年初推出了全新一代弯轨堆垛机系统,采用SEW全套驱动控制解决方案,同时也是SEW弯轨堆垛机系统在国内首个应用案例。该技术不仅可以实现在多个巷道的任意位置精确定位,且在过弯道时运行顺畅,速度快,效率高。适用于巷道数较多,可靠性要求高,同时可以减少堆垛机数量,节约成本的自动化立体仓库。

SEW全套驱动控制解决方案,凭借灵活的模块化产品组合体系和“预定义”的堆垛机软件模块,为顺力的堆垛机设计及调试提供巨大的便捷。其中SEW“预定义”的堆垛机软件模块MOVIKIT® CurveDrive集成弯轨堆垛机应用的多种应用功能,专为弯轨堆垛机量身打造。具有以下几点突出功能:

一、无外部编码器选择限制,自动切换编码器定位

在弯轨轨道中,堆垛机机身中部会远离轨道,传统弯轨堆垛机解决方案为此需要将读码头置于头部,否则读码头无法读到条码值,并且只能用条码进行测距。SEW MOVIKIT® CurveDrive软件模块能在进入弯轨前自动将定位位置源从外部编码器(如激光测距仪、条码等)切换为电机编码器,在驶出弯轨后再自动切换回外部编码器。该功能不仅可减少堆垛机的设计难度,而且对外部编码器的种类没有限制。

二、自动对两个驱动轮进行差速和负载分配控制,动态性能更好,同时可以有效减少机械磨损。

弯轨堆垛机采用双轮驱动方式,传统解决方案一般采用主从控制,让从机跟随主机的电流或者速度运行。由于主从电机的反应存在时间差,会产生相互较劲,不可避免地造成机械磨损,动态性能差。MOVIKIT® CurveDrive软件模块打破了这种主从布局,将两个驱动视作同一级别,消除了因主从启动反应延迟造成的死区,带来了更高的动态性。MOVIKIT® CurveDrive软件模块通过以下3个功能对双轮驱动进行控制:

负载分配

当驱动轮间的负载分配不均匀时,该软件模块可动态地在两个驱动轮间平均分配负载,让堆垛机获得更大的加速度,加快运行节拍。

防滑控制

轨道上的污垢或油污点都有可能导致驱动轮打滑,驱动轮的打滑可能会导致系统关停,更糟糕的是还可能损坏驱动轮或轨道。防滑控制会自动检测出驱动轮是否打滑,并将滑差限定在通过参数设置的极限值内,同时把警告信息反馈给上位机。该功能确保驱动轮不会因为打滑引起的飞车损坏机械装置,提高了了系统的可靠性。

电子差速器

过弯道时,根据弯道半径及前后轮所在位置,该软件模块自动计算并控制两个驱动轮的差速,从而保证堆垛机匀速运行。

以上功能如果通过上位PLC编程来实现,则存在编程复杂,通讯延时,精度差,调试困难,维护繁琐等问题。MOVIKIT® CurveDrive软件模块能自动判别出是否在弯道,自动计算前后轮速度及负载分配,并且能自动进行差速限制。用户只需要输入相关机械参数(如转弯半径,两后轮间距等)即可实现,从而减少上位PLC编程难度,调试简易,维护方便。

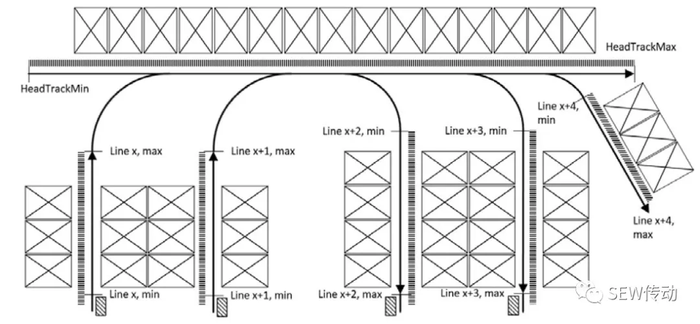

三、自动定位至多巷道间的任何位置,上位PLC控制简单

MOVIKIT® CurveDrive软件模块能自动判别出目标位置位于哪个巷道,需要经过哪些岔道。当上位PLC给出正确的岔道状态时,堆垛机能自动通过弯道,如果岔道不在正确位置,堆垛机会自动运行至岔道前的等待位置。对于上位PLC来说,多巷道与单巷道立库可以采取同样的控制策略,只需要给出设定位置、运行速度及岔道状态,即可完成多巷道间的定位。

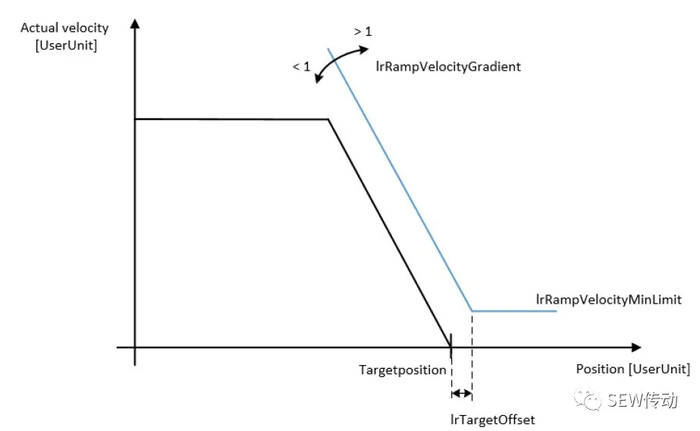

四、定位模式下实时监控减速过程中的速度,软件防止飞车

该功能用于监控定位模式下减速过程中的速度,事先定义减速斜坡的允许公差,使用“IrTargetOffset”参数设置沿 X 方向移动监控线。“lrRampVelocityGradient”参数设置允许监控斜坡的斜率。值 > 1 激活更陡峭的监视斜坡,值<1 则激活更平坦的监视斜坡。如果在减速过程中超过了允许的速度,则会反馈一条带有相应错误 ID 的错误信息给上位PLC。

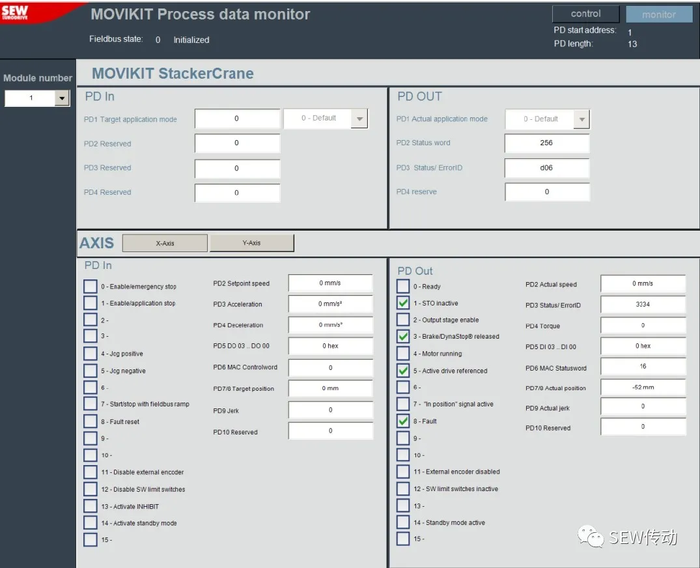

五、图形化和参数化的设置,缩短调试时间

SEW的MOVIKIT® CurveDrive软件模块跟其它预定义软件模块一样,采用图形化、参数化的设置代替复杂的自由编程,实现快速调试。图形化的编辑界面和诊断接口更加形象直观,可缩短80%的初始调试启动时间。

SEW作为世界动力传输领域内的领军企业,洞悉自动化智能立体库行业的发展与技术需求,致力于为客户量身定制安全稳定、高效节能的系统解决方案,产品广泛应用于各行业的智能化立体仓库。弯轨堆垛机的解决方案让广东顺力的堆垛机在现场运行更高效、稳定、安全与可靠,赢得了客户的高度认可。

编辑:SEW新媒体团队

热点文章

-

破解产线干涉难题!福玻斯EMS空中穿梭车重塑汽车零部件物流模式

2025-11-14

-

行业案例 | 牧星破解美妆仓储高损低效困局

2025-11-14

-

实力进阶,加量不加价 | 1.5-2.0吨林德电动平衡重叉车焕新升级

2025-11-12

-

瑞仕格丨WonderStore托盘四向车全新升级

2025-11-14

-

凯乐士科技丨存储搬运一体集成!VFR-CS实现“空间与效率”的双重破局

2025-11-14

-

口碑+ | 北欧零售巨头盛赞极智嘉:仓储自动化的“最佳选择”!

2025-11-12

-

兰剑智能案例-内蒙古牧草自动化工厂

2025-11-19

评论

加载更多