德马工业助力新能源锂电制造

中国新能源汽车渗透率已经超过25%,并向30%快速逼近,市场将由快向稳,欧洲、北美的电动化正在快速觉醒。并围绕与自身动力电池产业链的构建正在加速行动。2023年,电动汽车与储能市场将继续呈现共振局面,带动锂电池需求持续增长。赛道容量、技术迭代、合作形式、行业竞争态势的加速演变,正在同步引发需求侧和供给侧的新变局。

锂电制造过程一般分为前(制浆,涂布,分切,卷绕等),中(注液,化成,分容等),后(电池模组及电池包装配)三个阶段。

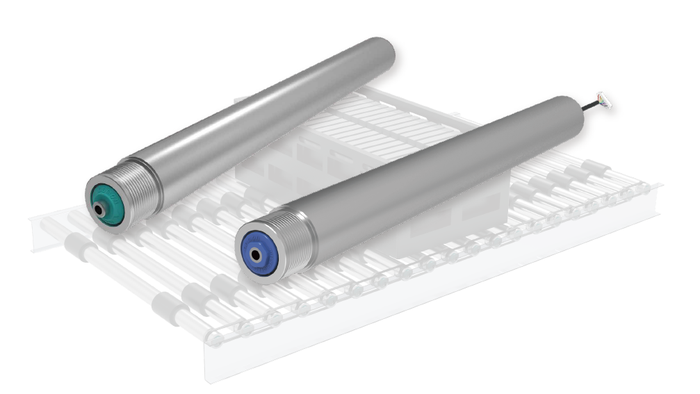

其中中段工序一般将电芯集中放置于专用托盘内进行物料搬运,辊筒输送机由于坚固耐用,布局灵活,输送稳定等特点,目前被广泛应用于新能源锂电制造过程中。

与其他行业相比,电池制造过程中,环境和工况有其特殊之处,主要凸显在以下几点:

电池托盘规格较多

锂电中段制造过程中,是以托盘形式进行“单件流”生产的,目前在制程中,行业尚未形成统一的标准,因此存在多种托盘的尺寸和载重规格,单托盘电池重量从80kg,到300kg,不一而足。

单托盘载重越来越大

随着能量密度提高和产能要求的提升,单个托盘的重量越来越大,虽然目前大部分产线单次输送仍集中在200kg左右的水平,但随着拘束托盘等方式的应用,已经出现了单次输送350kg~400kg的情况。

禁锌铜及避免金属粉尘产生

由于锌、铜是活泼金属,会造成电池自放电,引起火爆炸等严重后果。同时金属粉尘会影响锂电池的自放电大小以及锂离子的高温存储及寿命,会造成电池质量下降,给用户带来损失。因此,在电池制造过程中,规避锌铜元素以及金属粉尘的产生,已成为业内共识。

这些环境的特殊之处,给车间输送系统的核心零部件-辊筒带来了巨大的挑战。为了解决行业痛点,保证电池制造过程的平稳,安全,可靠,德马工业针对行业特性,对产品进行持续迭代,输出了一系列适用于锂电制造的辊筒解决方案。

为了应对电池托盘重量的多样化,以及未来可能越来越大的载重,德马工业提出了产品矩阵的概念,将Φ50,Φ60电动辊筒产品进行挑选,迭代和整合,形成了能够满足锂电制造各种承重工况的一系列产品。其中Φ60电动辊筒与输送辊筒组合,能够有效输送重量400kg。

在传统的辊筒输送机设计中,当货物重量超过150kg时,链条链轮的组合是目前最常用的解决方案。只是在运行中,链轮和链条间的摩擦,会不可避免的产生金属粉尘,因此在锂电池的生产制造环境,为了避免金属粉尘的污染,一般都需要增加封闭防护罩壳装置,但会增加设备成本,同时降低了安装和维护的便利性。

德马工业提出中载多楔带输送的解决方案,以Φ50箱式电动辊筒为基础,进行了筒体加强,提升辊筒承载能力,同时对于多楔带轮的优化,有效防止割带,降低多楔带磨损断裂的风险。在无缓冲启停的运行工况下,经过了200万次不间断运行测试,能够长期可靠输送300kg重量的货物。

具体方案如下图所示,为了兼顾方案的性价比,与电动辊筒相邻的4根多楔带,使用了哈金森5PJ型,其余的多楔带可使用4PJ型。

同时,为了实现输送设备模块化和智能化,德马工业CONVEY-LINX智能型驱动卡,能够为锂电制造输送系统提供一下价值:

辊筒运行数据的全面记录,帮助用户实现生产过程溯源与设备的智能化诊断。

通过以太网通讯进行参数设定于调节,防止现场误操作,灵活且安全。

驱动卡更换无需重新设定参数,可实现即插即用,有效降低平均维修时间(MTTR)。

自编程功能有效减少PLC IO点位,同时单个驱动卡可控制2根电动辊筒,为用户提供最具性价比的智能化辊筒解决方案。

德马工业,作为全球领先的核心零部件输送用辊筒制造商,始终秉持为客户的物流系统创造竞争力,历久弥新,不断突破,新能源锂电行业辊筒整体解决方案已成功落地多个项目,服务于宁德时代,中创新航,国轩高科,欣旺达等知名客户,得到了市场的充分验证。

文章来源:德马工业

图片来源:德马工业

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

时光机启程丨2025凯乐士科技大事记

2026-01-04

-

德马科技集团与中能国新产业投资集团强强联合, 共筑具身智能机器人产业新高地

2026-01-06

-

德马工业电动辊筒新宠儿DMD助力图书分拣系统稳定运行

2026-01-05

-

合力宇锋荣获安徽省AAA级“守合同重信用”企业称号

2026-01-04

-

软硬兼修,实力认证!福玻斯获评苏州市重点软件企业!

2026-01-06

-

批量交付!林德助力河南金大地化工绿色物流转型升级

2026-01-07

-

“科尼全自动模具吊”荣获“2025年AI《汽车制造业》扶轮奖-汽车工艺与装备创新奖”

2026-01-08

评论

加载更多