光伏印刷界的“定制王者”!科尔摩根KBMS直驱电机让6工位转台“稳准快”

你知道太阳能电池板是怎么做出来的吗?今天聊聊其中一个关键步骤——丝网印刷。

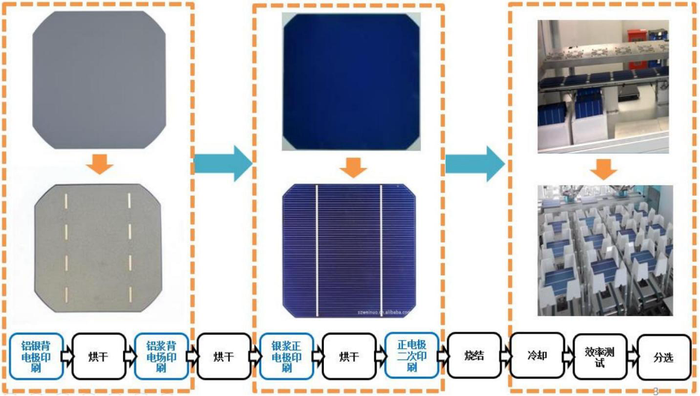

其实就像用模板画画的高级版本。工程师们要在电池片上精准地印出正负极线路,包括铝银背电极、铝浆背电场和银浆正电极,让电池片能够正常导电。整个过程需要四样东西:特制浆料、专业刮刀、精密丝网和电池片。刮刀往下压,把浆料挤过丝网小孔,有图案的地方透过去,没图案的地方堵住,电路就这样被“印”出来了。

这项技术看似简单,实际对精度要求极高,直接影响太阳能发电效率。下次看到屋顶上的太阳能板,记得它们都经历过这道精密的“印刷”工艺。

电池片印刷工艺流程

在电池片的生产过程中,电池片的生产效率和发电效率是丝网印刷生产线最为关键的指标,都直接影响到电池片生产厂家的经济效益。影响电池发电效率的因素中电路的印刷精度尤为关键,印刷精度控制不当会导致断栅、栅距和线宽过大或者过小。

随着光伏终端的竞争越来越激烈,传导到生产工艺端要求研发生产更高转换效率的电池片,电池工艺也在从TOPCon向更高转换效率的HJT/xBC转变,电池片尺寸也做的越来越大、厚度更薄,全片变成半片,进一步来提升光电转换效率,降低度电成本。在全片生产工艺中主要采用4工位转台进行丝网印刷动作,而转变成半片生产时,则采用6工位转台结构通过2组印刷头配合印刷,以此来提高生产效率。台面变多,硅片尺寸变大,整体转台的惯量增大,对转台电机的要求也更高。针对这一变化,科尔摩根采用KBMS系列水冷电机来应对客户的难题。

丝网印刷面临的挑战

精度速度 双重考验

由于转台负载从4工位变化到6工位,整体的负载惯量增大3倍,旋转角度从90度减少到60度,要求定位时间20ms。针对这一要求,科尔摩根在已有的KBMS系列直驱电机基础上进行深度定制化,为丝网印刷转台定制专用电机,修改绕组方式使得电机速度和扭矩最大化利用,增加水冷套提升电机的散热性能,防止热量传导到负载端影响印刷品质。同时定制后的电机电流和驱动器电流匹配,最大化发挥驱动器的功率性能,有效降低驱动器的不匹配带来的功率损失。

电池片的印刷精度也是该设备的关键指标,电机的精度直接影响印刷效果,为了达到印刷品质的一致性,设备要求电机的重复定位精度小于2角秒,来保证每一条细栅线都印在固定的区域,防止印偏导致产品不良。

电池片的生产速度受限于转台的定位速度,因此电机的快速定位要求较高,电机需要更大的扭矩来完成运动,同时优异的驱动器性能能够减少整定时间,曲线的一致性好,每台设备的运行重复性好,参数统一调试简单,便于管理。

采用科尔摩根直线电机的优势

深度定制 专业指导

科尔摩根采用深度定制的KBMS系列电机,为印刷转台量身定制专用电机。同时在针对此应用的电机封装方面有丰富的经验,指导客户进行设计封装,大幅减少客户使用过程中遇到的难题,对无经验的客户也可以指导客户高效完成电机的设计及封装,减少客户对设计封装的顾虑,缩短设备开发的验证周期。

· 灵活的封装设计,可选精密轴承和高分辨率编码器

· 高刚性、高精度,快速响应,整定时间短

· 水冷电机降低电机发热温升,减少停顿时间

· 驱动器EtherCAT总线控制,与PLC无缝连接

· 免维护,减少机器故障时间

· 专业的封装设计指导

给客户带来的收益

技术突破 效益倍增

科尔摩根KBMS定制电机一上场就是王炸级别的表现!客户拿到手直接告别研发路上的各种“踩坑”经历,2角秒的超高精度简直就是“显微镜级别”的操作,让每一片电池都能拥有完美品质。更绝的是60度定位只需要220毫秒,这速度堪比“闪电侠”,生产效率直接起飞。最让人省心的是驱动器调试超级友好,基本上属于“装上就能躺平”的神器级存在,客户从此和频繁调试维护说拜拜。

文章来源:Kollmorgen科尔摩根

图片来源:Kollmorgen科尔摩根

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

案例 | 凯乐士助力九号公司开启“货到人”时代,仓储效能跨越式提升

2026-01-23

-

卖年货了!快仓机器人为您开启极速出货模式

2026-01-23

-

智能搬运赛道再迎新力量 开途科技给出“差异化方案”

2026-01-23

-

泥泞、陡坡、砂土?中力四驱电动越野叉车终结木业搬运难题!

2026-01-27

-

精准和可靠,德马格全自动起重机汽车厂钢卷仓库应用

2026-01-26

-

案例 | 电机龙头企业的仓储升级秘诀:无人叉车助力效率翻倍

2026-01-28

-

窄巷穿行,高仓稳取——比亚迪三向系列再创无限搬运可能!

2026-01-28

评论

加载更多