案例:无人叉车在家电生产企业的应用,助力集团“智能工厂”超前布局

柔性物流无人化方案能够在家电生产企业发挥重要作用,本文以某国际知名家电生产集团为例,从项目需求、方案制定、项目导入等多个角度,全方面介绍了场内物流环节的无人化应用。该项目实现了从产线到成品出库的自动化、无人化管理。

过去的40年,中国家电产业历经了规模化、机械化到自动化的嬗变。伴随着消费者多样化的需求、“新零售”模式的推进,传统的家电制造已经难以满足市场预期,许多前瞻性的家电集团已经开始寻求发展突破口,应用新技术完成产业智能化升级已经成为行业共识。

项目需求

某集团公司为家电制造龙头,位列世界500强,在家电行业有举足轻重的地位。集团在国内外有15个生产基地,围绕“智能工厂”的生产目标,正在全集团进行深入的智能化升级。首批项目在广东珠海,四川眉山,安徽马鞍山以及江苏南京等4大生产基地实施,针对漆包线生产环节的场内物流进行无人化。

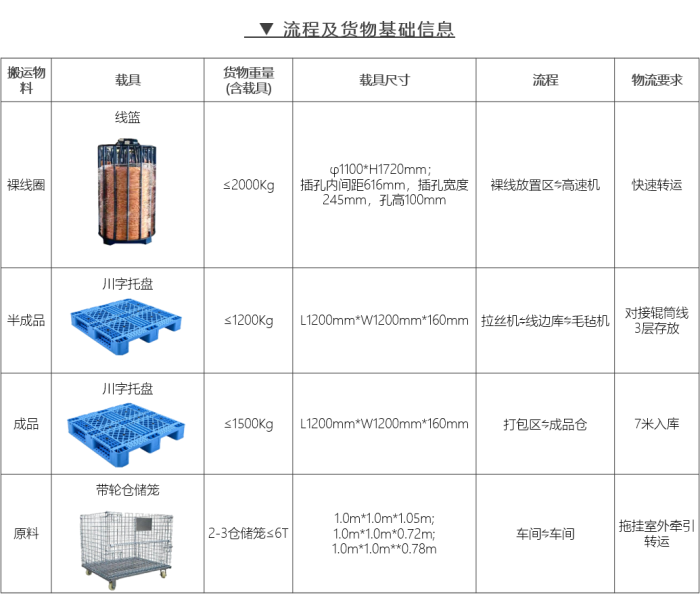

漆包线为家电核心部件不可缺少的材料,自重较重,且需要采用特制的载具进行装载,内部运输时对操作要求较高。本次项目所涉及的业务环节包括:从高速机到产线到线边仓,打包区到成品仓入库,以及车间之间的成品/半成品转运环节,裸线材料分别采用圆柱形线蓝、托盘、带轮料框装载,自重1T-1.5T,需要实现以上业务环节的无人化和自动化管理,达到“增效减员” 的目的。

解决方案与项目部署

经过前期调研和实地考察,未来机器人基于无人工业车辆和智能化调度系统,输出了智能化、可复制的内部物流无人化方案。针对不同流程分别选用托盘式无人叉车(VNT20)、SLIM托盘堆高式无人叉车(SLIM14)、前移式无人叉车(VNR16)以及无人牵引车(VNQ60),并为整个项目导入未来机器人中控系统,项目现场无需安装反射板、磁条,无需改造现场,确保了灵活性和扩展性。

✔ 系统部署

客户本身已经部署了MES生产制造执行系统,未来机器人中控调度系统通过和既有系统的无缝对接,实现了数据的精准。信息控制方式:由甲方手持操作终端(以下简称“PDA”)扫描货物信息后,由MES系统发送搬运指令信息。

✔ 裸线放置区⇋高速机

· 高速机:20台

· 搬运物流:线篮+线圈

· 货物重量:≤2000Kg

· 设备选用:托盘式无人叉车(VNT20)3台

亮点:线篮为定制载具,有固定的货叉叉取点,未来机器人无人叉车通过叉取点检测,自适应叉取线篮,提升作业效率。

✔ 拉丝机⇋线边库⇋毛毡机

· 拉丝机:20台

· 毛毡机:8台

· 存储货架:3层

· 设备选用:SLIM托盘堆高式无人叉车(SLIM14)7台

亮点:采用窄体式无人叉车,将货架之间的巷道宽度由3.2米缩减到2米左右,提升库容率。同时,由于跨车间转运,无人叉车需要和车间自动卷闸门对接,在车体前方增设了安全扫描雷达,通过自动门时可检测自动门状态信息,实现对卷闸门的升降控制。

项目效果

该方案已经成功应用到珠海、眉山、马鞍山以及南京生产基地,完成了从原料到产线,到线边仓以及成品仓之间的无人搬运作业,有效替代人工,提升作业准确率。

■ 减员增效:由于无人叉车的导入,实现了24小时不间断作业,替代2班倒的作业方式,为用户节省了至少12名操作人员;

■ 智能化管理:调度系统的导入,实现了信息流和物流的实时匹配,达到数字化、自动化、智能化管理的目的;

■ 提升准确率:项目导入以来,产线实现自动补货、转运、入库,做到场内物流“准时达”,快速适应生产节拍,减少人工作业的失误。

客户评价:“未来机器人在无人叉车领域的研发底蕴深厚,视觉技术先进,产品性能稳定,能够持续为集团‘智能工厂’的建设提供成熟的服务。”

▲ 点击查看案例视频

获取更多评论