美国Old Navy的高度自动化配送中心

美国素来以其成功的国际化快时尚产品零售和全球众多的知名品牌云集而著称。创立于1994年的Old Navy(老海军)是某国际知名品牌的子品牌,作为美国快时尚行业领先零售商,其服装以超值的价格、易搭配的款式和优质面料风靡全球,最经典商品包括Performance卫衣、RockStar超紧身牛仔裤、棉质logo T恤与人字拖等。Old Navy同时也是目前美国最大的服装零售商,其店铺环境极富趣味,非常适合全家人充分体验一站式购物乐趣。

2014年,为了支持多渠道销售业务的快速发展,Old Navy先后投资1300多万美元,分两期对其现有配送中心实施了自动化改造,以提高配送中心的运营能力和仓储空间利用率,并在有限时间内获得可观的投资回报。位于田纳西州的TGW美国分公司为Old Navy量身定制了自动化仓储系统解决方案。其中,TGW的穿梭车(shuttle)仓库解决方案可以与料箱式仓库解决方案协同工作,满足客户的运营需求,让Old Navy的配送中心面貌焕然一新。

图1:双巷道Stingray穿梭车取代对人工拣货和补货的需求,同时取代了对4个拣货模块的需求,节省了10万平方英尺的空间。

图2:货物运抵配送中心后,纸箱/料箱将被自动存储在料箱库内。

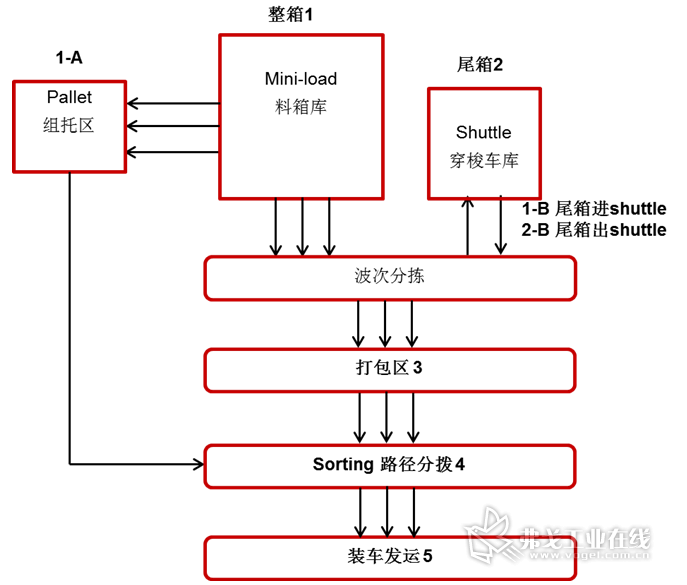

方案概要:穿梭车和料箱库相结合的自动化解决方案

Old Navy希望通过该项目的实施,能够提升配送中心的生产效率和空间利用率,解决仓库空间不足的问题,以期实现稳定的投资回报。

该配送中心应用了新型解决方案,对现有的物流系统进行了自动化改造。物流专家选用了TGW的Stingray穿梭车和Mustang E料箱堆垛机,取代了传统的人工拣选流程和补货流程。

纸箱/料箱扫描后,经由输送机直接送到翻板式分拣机,等待后续的波次分拣,或经由料箱堆垛机进入组托区。订单任务接收后,系统自动搬运相应的纸箱/料箱,输送到单件分拣机。拣选后仍有余货的尾箱在工作站进行二次封箱,之后经由输送机送回穿梭车库内等待下一次拣选。当该货品收到下一个订单任务时,系统自动实现订单任务分解,分别由料箱库发出整箱、穿梭车库发出尾箱,之后实现自动合单。经过单件分拣机,商品可以直接打包,并粘贴发货标签,然后再次放到输送机上,分拨到相应道口,等待装载到门店的配送车辆上。如果波次拣选完成,纸箱即被自动送往发货区。

这一解决方案可以同时满足Old Navy的4000多家零售店铺的补货和电商订单的送货需要,整合了多渠道零售的各类业务。

项目亮点

该项目分为两个阶段实施。

1.项目一期:消除人工拣货,提升内部效率

项目第一阶段用穿梭车取代了传统的人工拣货(原先30%的商品需要投入70%的人力进行人工拣货)。通过采用Stingray穿梭车技术,拣货作业占用大量人员的问题得到了很大的改善。TGW为该项目创建了一个高速尾箱拣选缓存,并采用一套分拣机高效完成所有拣货操作。这就带来了超过30%的内部收益率(IRR)。

人工拣货直接面临补货、slotting(库位部署)以及SKU可得性等问题,这对任何系统来说都是最难维护的部分。如今的单元分拣可以实现每小时800~1000件的生产效率,而人工分拣每小时只能实现180~220件,两者之间相差了三倍之多。

图3 穿梭车系统大大提升了配送中心的仓储效率

2.项目二期:采用“One Touch receiving”技术

配送中心改造前,原物流系统在商品拣选到货位之前,需要7次人工接触纸箱。TGW的解决方案只用1次接触即可完成收货,系统采用了12台TGW Mustang堆垛机,自动接收和存放纸箱,在入库收货过程中消除了多余的6次接触,实现了项目22%的内部收益率。当已分配任务的纸箱被释放至单元分拣系统中时,将对纸箱进行清空,或返回到穿梭车系统中等待下一次分配。

实施效果

TGW为Old Navy的配送中心引入了最经济的解决方案,帮助其提升了物流系统作业效率,节省了仓储空间,并实现了单一拣货策略,减少了拣货作业人员数量。

新解决方案不仅节约了物流成本,更改进了现有的拣货作业流程。在项目一期,选用双巷道Stingray穿梭车取代对人工拣货和补货的需求,同时取代了对4个拣货模块的需求,节省了10万平方英尺的空间。此外,穿梭车系统直接与现有分拣机连接,提供单一的拣货策略。

在项目二期,TGW的解决方案简化了收货流程,将纸箱存取过程中的人工接触纸箱次数从7次降到1次。称之为“One Touch Receiving的新解决方案消除了对散装货位大约70%的需求,这样又节省了10万平方英尺的空间。

Old Navy借助TGW提供的创新物流自动化解决方案,将走向更加成功的未来。

TGW美国分公司系统销售副总裁Steve Schwietert先生评价道:“该项目物流系统达到的运行能效远远超出了我们的预期。这是TGW首次在美国实施穿梭车项目。目前,我们正在其他企业中推广应用该物流系统解决方案,并进行方案拓展,以适应客户的不同业务需求。”

图4:使用TGW的穿梭车系统进行高速尾箱拣选,取代了传统的人工拣选流程和补货流程。每条巷道每小时可以处理800箱货品的出入库作业。

表2物流系统构成与设备能力

| 仓库类型 |

纸箱仓库(mini-load) |

穿梭车库 |

|

| 巷道/区段数量 |

12条巷道 |

2条巷道 |

|

| 货位数量 |

200,000个 |

40,000个 |

|

| 堆垛机类型 |

12台料箱堆垛机Mustang |

穿梭车Stingray |

|

| 设备处理能力 |

每小时每条巷道100个纸箱 |

每小时每条巷道800个纸箱 |

|

| 占地面积 |

10万平方英尺 |

|

|

| 控制技术 |

可同时操控两个仓库 第三方分拣机控制技术 |

|

|

| 软件 |

TGW软件系统 |

|

|

| LTS终身售后服务 |

客户团队负责维护设备, 客户和TGW签订了售后服务合同 |

|

|

表1配送中心概要

| 客户类型 |

快时尚产品分销商 |

| 项目地点 |

美国田纳西州 |

| 配送渠道 |

分销渠道:多渠道零售 |

| 年营业额 |

164.35亿美元 |

| 雇员数量 |

141,000人 |

| 销售网点 |

4,000多个 |

| 解决方案 |

配有穿梭车和料箱堆垛机的自动仓库配送中心 |

| 项目投资 |

项目一期投资530万美元 项目二期投资810万美元 |

| 上线时间 |

2013年4月/2014年7月 |

| 从订货到交付 |

12个月/11个月 |

图5 配送中心作业流程图

热点文章

-

口碑+ | 直击奢侈品仓储履约痛点!极智嘉三度携手雷诺斯,AI机器人方案成最优解

2026-01-30

-

快仓 X 虹迪科技 | QuickBin Ultra打造高密集存拣电商仓

2026-01-30

-

科尔摩根携手合力打造冶金行业仓配一体高效解决方案

2026-01-30

-

兰剑智能全新一代壁虎STU

2026-02-03

-

安全与可靠,德马格起重机汽车冲压车间换模和修模应用

2026-02-02

-

UQI优奇无人物流车Chitu赤兔α在富士康郑州工厂正式下线

2026-02-05

-

极智嘉总部揭牌暨具身智能机器人产业生态大会圆满举行

2026-02-04

评论

加载更多