多变的顺序生产

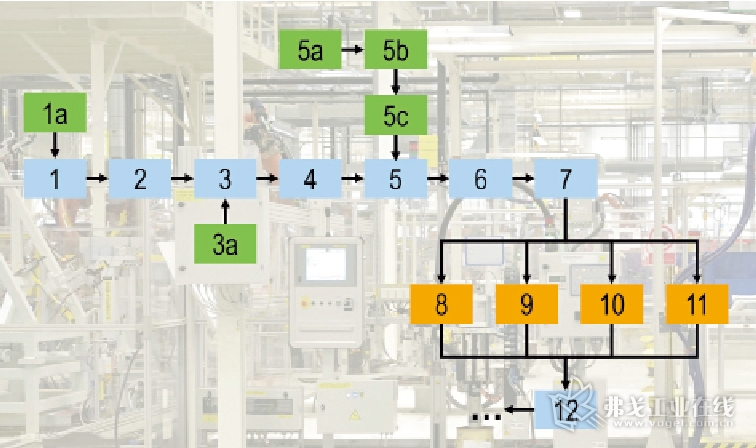

汽车零部件供应商生产线的分支配置示例

可以变化的、多种不同的生产过程对在一条生产线上高效生产不同产品来讲是至关重要的。现在,用户可以利用Hydra公司开发的MES生产制造执行系统、被Hydra公司称之为DMC动态生产控制系统来准确、灵活地生产各种不同的变型产品了。在新的DMC动态生产控制功能的帮助下,在考虑了有关产品特性的现有信息情况下,DMC动态生产控制系统能够在您的MES生产制造执行系统中生成加工制造过程的数字图像,包括各个生产加工步骤并保存在MES生产制造执行系统中。

分散式结构

在使用了基于动态MES Weaver软件性能强大的子系统,也就是所谓的DMW动态生产制造执行系统之后,Hydra公司能够在要求的生产节拍中向各个生产制造工位提供加工制造时所需的所有信息,并在必要时干预生产过程。需要时,专门为动态生产而研发设计的DLP动态生产控制器可以指导生产线操作者完成规定的生产制造过程。分散配置的过程控制逻辑保证了在生产线某一部分出现故障时生产线的其他部分仍然能够继续正常的生产。通过在Hydra MES生产制造执行系统中的完全集成,使得生产线上收集来的数据可以无需任何接口就直接与生产过程中的其他信息相互结合起来,进行全面的分析评估。

Hydra DMC动态生产控制系统不仅包含了扩展Hydra公司基本功能的全新构件,而且还有适应用户构建模块和连接外围设备的接口。

在汽车制造领域中的应用

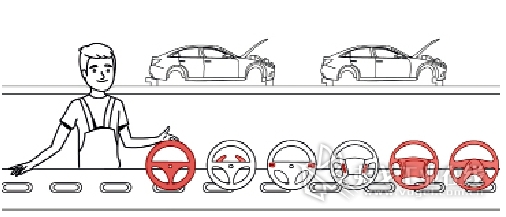

今天,每个人都希望自己订购的车辆与众不同,有着独一无二的特色,属于按照顺序生产方式生产出来的“特色变型”产品,这已经成为汽车制造领域中的家常便饭了。如果仔细地考察一下这样的顺序生产过程就会发现汽车零部件供应商们遇到的挑战:将不同的零部件(准时化)及时地和按照规定顺序(顺序化)地直接供应到汽车制造商的生产线上,尽可能经济高效地生产。这样一来,供应商就需要利用灵活的软件工具来控制和调整自己的产品生产线和装配线。而这正是Hydra公司DMC动态生产控制系统所能完成的工作——利用MES生产制造执行系统建模,对复杂的生产制造过程进行监控和调节。

一家因签署的合同而不愿透露企业名称的用户企业正计划对50个装配工位的装配线进行技术改造。从广义上讲这次技术改造是一个环保型的绿色项目,装配线全部推倒重来,这也就使DMC软件用户能够利用软件将生产线各个工位的控制和监控最佳的相互融合到一起了。除了对生产过程的控制之外,用户还要保证所有产品、原材料和参与到生产过程中资源的可追溯性。因此用户企业希望能够得到有说服力的关键数据信息,例如OEE设备综合效率和FPY一次通过率,以便能够不断地优化生产过程(例如改善生产线各个工作点的生产平衡)。汽车生产厂按照用户特殊订制方式为用户生产“量身定制”车辆的最小批量数为一辆。

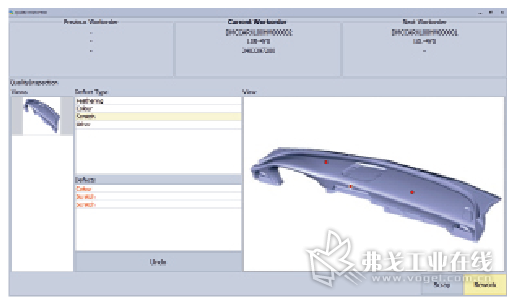

上面提到的50个工位生产线是制造汽车仪表板的生产线。根据汽车的配置不同,仪表板中配置的仪表就不同,其中一些仪表的电气控制线路都预置在仪表板的内部线路中了。这就导致仪表板装配线的复杂程度提高了,需要有多条分支。大约有10个工位配备了所谓的DLP动态控制终端,这些动态控制终端一方面显示当前工作步骤或者零部件信息,另一方面还给出操作者下一步操作的说明。DLP终端也支持质量检测。

您可以在Youtubo网站中通过“利用MES Hydra进行变型产品的顺序生产”的视频知道Hydra公司研发生产的DMC动态生产控制系统是如何工作的

使用和应用范围

总之,Hydra DMC动态生产控制系统能够确保操作者始终执行正确的生产操作步骤,并且只处理符合质量要求的产品。在生产线相互连接的节点处,这一岗位还能实时地检验生产的组件是否合格、装配的是否正确,必要时会自动中断生产过程让操作者来处理出现的问题。只有这样才能保证零缺陷生产,使汽车生产厂家能够保证按照规定的日期和成本费用生产出汽车用户需要的车辆。

DLP动态控制终端上Hydra DMC动态生产控制系统中的质量检验

为了能够按照变型车辆订购顺序生产汽车,及时地与车主保持联系,供应商企业就需要一款外部软件,与Hydra DMC系统进行联系的双向接口。在各个工作站处,机械设备和工具(例如装配机械手)就是利用OPC UA现场总线和驱动软件实现相互通信的。所有采集的数据都集中保存在一起,这就完整地记录下全部生产过程了,也为要求的可追溯性奠定了基础。Hydra公司的软件系统还能将来自装配线的数据与来自批量生产的数据以及下游装配过程的数据整合到一起。

热点文章

-

突破空间束缚 | 林德电动三向堆垛叉车赋能宝连通仓储升级

2024-11-21

-

合肥极智嘉机器人有限公司盛大开业,合肥制造基地正式投产

2024-11-21

-

“木牛流马”第二个独立运营品牌 “PALOTEL”托盘密集存储专家发布

2024-11-19

-

中力丨直面零下28度极寒挑战!别格乔双伸位书写冷链行业硬核仓储

2024-11-22

-

青岛啤酒携手瑞仕格点亮智慧物流“灯塔”

2024-11-25

-

金峰集团:为输送分拣高效赋能

2024-11-25

-

输送分拣:现代物流的高效引擎

2024-11-25

-

创新与服务并重 于大势中觅商机

尽管目前中国制造业大环境整体上还处于经济紧缩的状态,但品牌历史悠久的起重行业翘楚——科尼并没有迷失方向,而是把工作和规划做到前面,在低迷中寻找商机,在新行业中挖掘生机,无论产品销售还是工业服务都保持了良好的成长态势,这不仅得益于对市场环境的准确判断,也是对自身业务的良好布局。听科尼集团东北亚区总裁陈清波先生谈时局,聊创新,话低碳,看未来,不仅是一种工作分享,更是一种高价值的思维启迪。

作者:何发

-

2024进博会:林德车队管理系统

-

2024进博会:林德无人叉车

-

2024进博会:林德氢燃料电池系统叉车

-

北起院:顺大势 成大器

-

智慧仓储·高效物流:制造业物流的转型秘籍

评论

加载更多