分拣系统让配送更便捷

效率是设计该新配送中心的核心目的:能源消耗的减少主要通过先进的自动木屑加热系统和安装世界一流的新型“绿色”自动化处理分拣系统(图1)。与传统电机技术相比,“绿色”Crisplant LS-4000型分拣系统采用创新的电机技术,使得Witt集团能够实现每年直接降低能耗超过76%。在Witt集团的三台LS-4000型分拣系统,能够通过每年减少26tCO2,降低对环境的影响(图2)。Witt集团指定产品处理系统上拥有大量经验,为新系统制定了详细的标准,其他细节还包括,现有Crisplant分拣系统和Witt集团现有仓库内滑轨的重新安置。

图1 Witt集团全新配送中心

图2 LS-4000型分拣系统每年将减少26t二氧化碳排放

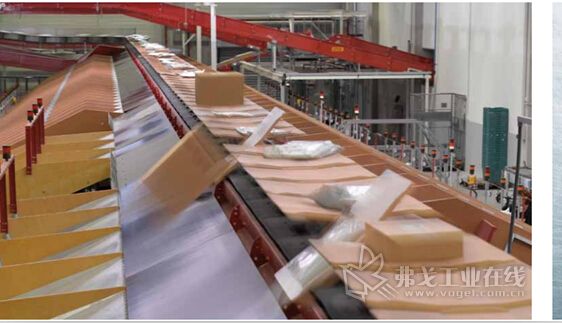

Crisplant LS-4000型分拣装置,使得Witt集团能够灵活处理不同时间内,不同尺寸和重量的物品(图3)。最初的规格是两台订单处理分拣系统,分拣系统成批处理仓库内的订单,在间距700mm的分拣系统上,以2.2m/s的距离运行。然而,Crisplant LS-4000型分拣系统更换了装置和速度:间距变为更长的1200mm,速度减慢为1.9m/s,每个分拣系统配有两个不同的交叉带。虽然运行速度降低,但是使得Witt集团能够灵活的处理不同时间内,不同尺寸和重量的物品。这将与最初规格所能提供的总容量相同。

因此,Crisplant LS-4000型分拣系统包括,两个新型LS-4000CB交叉带分拣系统用于订单处理,一个LS-4000E翻盘式分拣系统用于传输,这能够在现有的装置上保持工作效率,还几乎实现了从旧装置到新装置无缝连接。除Crisplant分拣系统已经为公司所成功完成的一些项目外,这些改变还在Witt集团决定Crisplant产品处理系统的中标中起到了主要作用。

图3 Crisplant能够灵活处理不同时间内,不同尺寸和重量的物品

提高效率:能源、空间、速度

由于配送中心负责整个Witt集团的产品目录和网站,该系统必须处理多种多样的服装和家居用品,也包括CD和DVD。这些物品的重量从几克最多到7kg不等,还包括各种形状的物品。

所有物品从仓库中成批的拣出,先存放在托盘上,然后转运到分拣系统上,分拣系统包括两个LS-4000CB交叉带分拣系统,每个分拣系统都配有五个收集设备。每个收集区,在特别设计的符合人体工程学的工作站内安排一个人,人工将物品从托盘中取出,再将物品放到动态收集系统中。为配合分拣过程,分拣系统成批接收、处理和卸载物品。

物品从包装分拣系统输送到132个包装滑道中。在这个装置中,一个分拣系统安装在另一个之上,每个分拣系统将物品卸载到一个两层的滑道中,共4层。每层都有两个隔间,成批放置个人订单。这能够为每个滑轨随时准备8个订单。两个额外的滑轨提供给不能读取的物品使用,两个供早到和迟到的货物使用,还有一个供EAN条形码管理。

交叉带包装分拣系统上的每一个动态收集设备能够每小时处理3000件物品,所有的分拣系统每小时可同时处理24000件物品。控制系统检查确保每个订单的物品按照正确批次到达,和批次相关的输送标签附加在滑轨上。在运输到LS-4000E交叉带输送分拣系统之前,订单大小和物品形状决定是否袋装、箱装或放在传送机上自动封口。

将包裹收集到LS-4000E交叉带输送分拣系统

分类分拣系统装置使得输送分拣系统容量最大化。这个特殊的装置有两个专门用于分拣和卸载的区域,一个用于箱装,另一个用于袋装,这可能使得分拣容量达到17000单/h。

箱内的订单直接放到输送分拣系统上,经过两个完全自动的用于分拣和卸载的收集设备,到达繁忙的传送机上,再直接将箱子放到手推车上,方便在人工分拣托盘上的包裹时,能够轻松的重新装载或卸载。袋装的包裹被成堆的送到传送机上,然后人工的将物件放在三个用于分拣和卸载的动态收集设备上,送到滑轨内以便人工包装到塑料托盘中,这些袋装物品被装载到卡车上。输送分拣系统上的每一条传送带每小时可以处理多达4200件订单。

使用标准LS-4000模具,整个包装和输送分拣系统将节省空间封装和高容量相结合。在一年的过程中,配送中心的整个分拣系统,平均每天能够处理180000件物品。

任何工作站都能监视动态批次进程表

信息系统生成标准详细报告、图表和统计,以及提供分拣系统的动态图形概述,可视化严格控制。Crisplant控制系统,为包装和运输区域的分拣系统提供全面的服务。在Witt集团网站的Crisplant系统控制器,控制完整的用户界面,分拣控制包括分拣计划、分拣参数和包括承运人状态监控的其他高水平控制功能。系统还包括一定数量的工作站,供维修团队和网站管理人员使用,也包括在两个控制室内的监督团队。

系统控制器管理三个分拣系统

批次分拣进度功能是系统控制器的一个关键功能,通过跟踪批次分拣进度,使得在任何工作站查阅动态图表或者通过浏览器查阅统计报告成为可能。

批次分拣进度系统通过计算出预计的和实际的包装时间,包括计划内的休息时间,为每一批次提供准确时间表。这种高水平的可预见度也增加了其他物流任务的效率,例如,协调装卸卡车的驶入。在包装区域的每一行滑轨附近,安装大屏幕,让员工能够监控各批次的进度。实际包装时间显示在屏幕上,与之对应的是每批次包装的预计时间,提醒员工什么时候需要增加手动包装过程的速度。除此之外,效能监控器传递出整个分拣系统准确和最新的数据。

Crisplant的图形监控控制系统,为包装订单提供一个完整且动态的颜色编码,这些订单包含在系统的每一个阶段。这使得监管人员在发生滑道堵塞、分拣系统堵塞或者其他故障时,能够为地面人员广播确切的位置,以便于问题的解决,避免花费不必要的查找时间。

在每条传送带上都有一个人工编码站(MES),能够人工键入或扫描不能读取的物品。触屏显示器也显示了每个批次的状态信息。

新技术,新视野

在设计和预安装阶段,进行大量的模拟和测试以确保Crisplant能够符合所有的最后期限,其中包括最后操作的交接日期。来自Witt集团的代表,参加两次工厂批准测试(FATs),在丹麦奥尔胡斯测试中心,使用测试分拣系统和特殊设计的滑道进行现场示范。

Witt集团拥有创新的热情,采用最先进的技术,引进了LS-4000分拣系统,以完成2020年计划任务的核心目标:下一代机器的效率体现在高速自动化产品处理上,还有空间和能源的使用,这意味着系统会支持Witt集团未来的扩展,也包括世界资源未来的可持续性发展。

热点文章

-

口碑+ | 直击奢侈品仓储履约痛点!极智嘉三度携手雷诺斯,AI机器人方案成最优解

2026-01-30

-

快仓 X 虹迪科技 | QuickBin Ultra打造高密集存拣电商仓

2026-01-30

-

科尔摩根携手合力打造冶金行业仓配一体高效解决方案

2026-01-30

-

兰剑智能全新一代壁虎STU

2026-02-03

-

安全与可靠,德马格起重机汽车冲压车间换模和修模应用

2026-02-02

-

UQI优奇无人物流车Chitu赤兔α在富士康郑州工厂正式下线

2026-02-05

-

极智嘉总部揭牌暨具身智能机器人产业生态大会圆满举行

2026-02-04

评论

加载更多